عملیات حرارتی القایی گرم کردن قطعه توسط سیستم القاء می باشد در این روش یک جریان متناوب AC از سیم پیچ عبور داده می شود و در اثر آن یک میدان الکترو مغناطیسی به داخل قطعه نفوذ کرده و تغییر آن موجب بوجود آمدن جریان های متناوبی بنام جریان های فوکو می شود بدین ترتیب قطعه در زمان بسیار کوتاهی حتی در حد ثانیه گرم می شود از آنجا که با دور شدن از سطح قطعه کار قدرت میدان الکترو مغناطیسی کاهش می یابد مقدار جریانهای فوکو در موقعیت های مختلف نیز تغییر خواهد کرد بنابراین نرخ تبدیل انرژی الکتریکی به حرارت و درنتیجه افزایش دما با تغییر موقعیت تغییر میکند.

فرکانس مهم است چون روی عمق گرم کردن تأثیر می گذارد.

روش های حرارت دادن در حالت القایی

۱- روش یک مرحله ای : تحت شرایطی که در هر مرحله فقط یک قطعه در سیم پیچ قرار داده شود و پس از آن آستنیته گردد فرآیند به فرآیند یک مرحله معروف است با اینکه در این روش جابه جا کردن قطعات با اندازه های مختلف آسان می باشد ولی این روش اقتصادی نیست زیرا مولد القایی به طور پیوسته با نرخ مشخص شده توان خروجی برای آن کار نمی کند این نوع سیستم معمولاً برای زمان طولانی حرارت دادن به کار نمی رود.

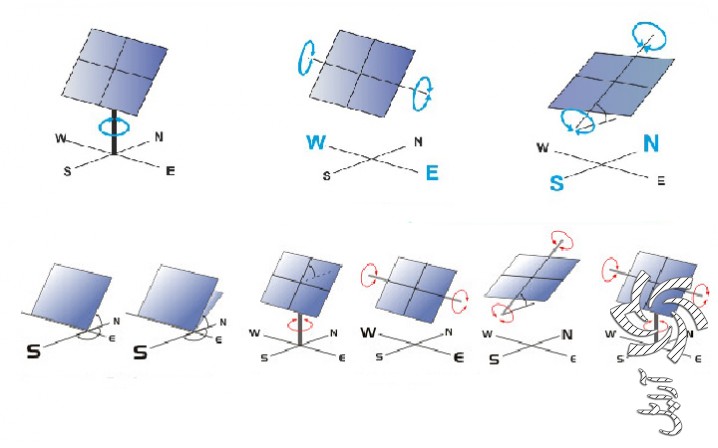

۲- روش رویشی: (اسکن می شود) القاگر اسکن می کند مثلاً در این روش قطعه کار در داخل سیم پیچ حرکت کرده و یا بعضاً سیم پیچ در طول قطعه کار حرکت می کند که البته وقتی که قطعات بزرگ باشند حرکت سیم پیچ را داریم در این روش مولد به طور ممتد کار می کند یکی از کاربردهای گسترده روش القایی روش حرارت دادن همزمان چندین شمش می باشد در این مورد حرارت دادن به طور پیوسته انجام می گیرد و قطعه کار سریعاً سرد شده و یا اینکه به بخش های دیگر کارگاه نظیر

دستگاه های آهنگری (فورج) ارسال می گردد.

شیب سرعت حرکت شمش ها را تغییر می دهد نوار تفاله هم می تواند بدون شیب باشد.

روش های سرد کردن و محیط های سرد کننده:

جهت سرد کردن و تعیین سیستم سرد کننده موارد زیر باید مشخص شود.

۱- شکل و اندازه قطعه

۲- نوع عملیات آستنیته کردن (سخت کردن سطحی و یا عمقی)

۳- روش حرارت دادن (یک مرحله ای، رویشی)

۴- سختی پذیری فولاد

۵- محیط سرد کننده موردنظر

مهمترین سیستم سرد کننده حلقه های آب فشان (افشانک) و یا سیستم غوطه وری می باشد در سیستمهای القایی رویشی قطعات به ترکیب از داخل سیم پیچ و حلقه سود کننده حرکت می کند به نحوی که عمل سرد کردن بلافاصله پس از آسنتیته کردن اتفاق می افتد.

سیستم های حرارت دادن و سرد کردن

۱- حرارت دادن قطعه توسط سیم پیچ، خارج کردن آن به طور دستی و سپس سرد کردن.

۲- حرارت دادن و سرد کردن در یک وضعیت ثابت (روش یک مرحله).

۳- حرارت دادن قطعه در سیم پیچ در حال سکون، منتقل کردن حلقه سرد کننده به محل موردنظر (روش اصلاح شده یک مرحله ای رویشی).

۴- حرارت دادن قطعه در سیم پیچ، منتقل کردن قطعه به طور خودکار به مخزن سرد کننده در زیر

سیم پیچ.

۵- حرارت دادن قطعه در وضعیت عمودی و یا افقی به روش القای رویشی و استفاده از حلقه سردکننده متصل به سیم پیچ.

۶- حرارت دادن در سیم پیچ القایی و سرد شدن خود به خود قطعه (در این روش پوسته گرم شده توسط ناحیه سرد تو داخلی قطعه سرد می شود.

۷- قطعات به داخل سیم پیچ فرستاده شده و از طرف دیگر بر روی نوار تفاله غوطه ور در محلول سرد کننده می افتد

نکته: به منظور یکنواختی توزیع دما قطعات گرد معمولاً در ضمن عملیات حرارتی چرخانده می شوند.

کاربردهای عملیات حرارتی القایی:

۱- میل لنگ ها

۲- شافت ها و محورها

۳- چرخ دنده ها:

مزایای روش القایی برای چرخ دنده ها: ۱- دنده ها و ریشه های آنها را می توان انتخابی سخت کرد

۲- حرارت دادن سریع بوده و حداقل اثر را روی نواحی مجاور دارد ۳- سخت شدن یکنواخت تمام نواحی در تماس با یکدیگر که موجب مقاومت سایش زیاد می شود ۴- ریل های راه آهن

۵- غلطک های نورد.