Monthly Archive: خرداد ۱۳۹۸

مقدمه:

اندازه لوازم الکترونیکی در دهه های اخیر کوچک شده است.

بخش های مربوط به تفکر رایانه ها هم کوچک شده اند اما باتری ها از این فرایند عقب افتاده بودند.

حالا این میکروفناوری می تواند شرایط را تغییر دهد و باتری ها هم کارایی ای مثل سایر قطعات لوازم الکترونیکی پیدا کنند.

تا پیش از ساختن باتری جدید و درواقع در حال حاضر کاربران مجبورند بین قدرت (power) و انرژی یکی را انتخاب کنند.

فروش ویژه صاعقه گیر اکتیو آذرخش

برای کاربردهایی که در آنها به میزان زیادی قدرت یا توان نیاز است:

مانند:

پخش یک سیگنال رادیویی در مسافت طولانی،

خازن ها می توانند انرژی را به سرعت آزاد کنند اما فقط می توانند مقدار اندکی از آن را ذخیره کنند.

برای کاربردهایی که در آنها به مقدار زیادی انرژی نیاز است:

مانند:

به کارگرفتن رادیو برای مدت زمان طولانی،

سلول های سوختی و باتری می توانند مقدار زیادی از انرژی را حفظ کنند.

اما آزاد شدن و شارژ آنها به آرامی صورت می گیرد.

بنابراین اگر بخواهیم انرژی بالا به دست آوریم نمی توانیم توان بالا دریافت کنیم.

همچنین اگر می خواهیم از توان بالا برخوردار شویم بسیار دشوار است تا انرژی بالا دریافت کنیم.

اما برای برنامه های کاربردی امروزی واقعاً به هر دو نیاز داریم.

میکروباتری های جدید توان و انرژی را همزمان دارند و می توان از آنها هم در لوازم الکترونیکی و هم ارتباطات رادیویی بهره برد.

این میکروباتری ها علاوه بر لوازم الکترونیکی مصرفی، در تجهیزات پزشکی، لیزر، حسگرها و برنامه های کاربردی دیگر نیز می توانند جهش رو به جلویی را ایجاد کنند.

باتری عملکرد بالایش را مدیون ساختار سه بعدی داخلی خود است.

باتری دارای دو جزء کلیدی است:

آند (سمت منفی)

و کاتد (سمت مثبت).

در حال حاضر محققان به دنبال یکپارچه سازی باتری ها با دیگر قطعات الکترونیکی و ساخت کم هزینه تر آنها هستند.

توشیبا خود را به عنوان پرچمدار فن آوری به کار رفته در تولید باتری ها می بیند.

و در حال حاضر مشغول تغذیه باتری های میتسوبیشی i-miev و هوندا Fit است.

با گارانتی ۱۰ ساله و همینطور سیستم سوپرشارژ که در کمترین زمان ممکن باتری ها را شارژ می کند به نظر می رسد که توشیبا در این بخش قدرتمند ظاهر شده است.

حال توشیبا خبر از نسل بعدی باتری ها بر پایه تیتانیوم-نیوبیوم اکسید آنود می دهد که درها را به سمت شارژ سوپر سریع باز می کند.

همچنین این فن آوری باعث می شود که فلز لیتیوم کمتر در معرض آسیب قرار بگیرد.

که این مسئله در هوای بسیار سرد نیز به وجود می آید.

توشیبا اعتقاد دارد که یکی از دلایل فعلی که باتری ها سریع تر از این شارژ نمی شوند همین مسئله است.

تست این باتری در حالت ۹۰ درصد شارژ کامل انجام گرفته است.

با این که سیکل شارژ و دشارژ را بیش از ۵۰۰۰ بار بر روی آن انجام می دهند اما عمری برابر با ۱۴ سال را از خود نشان می دهد.

و سیستم شارژ سریع نیز در دمای منفی ۱۰ درجه بر روی آن با موفقیت انجام می پذیرد.

این فن آوری می تواند یک تغییر دهنده بازی به شمار رود و نسل آینده خودروهای الکتریکی را دگرگون کند.

در حال حاضر بر روی عملکرد این باتری ها کار می شود.

و نسل جدید این فن آوری موسوم به SCiBTM در سال ۲۰۱۹ از راه خواهد رسید.

گرچه توشیبا اعلام می کند که نباید به دنبال برد متفاوتی به نسبت باتری های لیتیوم یونی فعلی بود.

نیوبیوم عنصر سبک وزنی به شمار نمی رود و تنها از نظر چگالی انرژی وضعیت بهتری دارد.

اگر تنها به ۶ دقیقه زمان برای شارژ باتری نیاز وجود داشته باشد می توان به آن به عنوان یک وسیله نقلیه برای انجام کارهای روزانه حساب باز کرد.

اما اگر به حالت یک شارژ شبانه باشد، ممکن است دچار مشکل شوید، زیرا باید به این فکر کنید که کی باید شارژ شبانه خود را انجام دهید.

همچنین از نظر ایمنی این باتری ها چندان بهتر از باتری های لیتیوم یونی نیستند.

باتری های لیتیوم یونی حاوی یک الکترولیت مایع و قابل اشتعال است که در دمای بالای ۱۵۰ درجه سانتی گراد یا بیشتر اتفاقات خوبی برای آن نمی افتد.

باتری ها با کوچک ترین تهدیدی به راحتی می توانند به دماهای بالا برسند.

برای مثال در تصادف ها به سرعت به دمای بالا می رسند.

این مسئله باعث می شود تا فرار حرارتی صورت پذیرد، که باعث آتش سوزی و حتی یک انفجار کوچک در باتری می شود، که در بسته باتری های بزرگ بسیار جدی است.

باتری های جامد که تویوتا قرار است تا سال ۲۰۲۲ استفاده کند، دچار چنین مشکلی نمی شود.

به جای استفاده از الکترولیت مایع، از مواد پلیمری جامد در آن ها استفاده می شود و به همین دلیل در بسته باتری هیچ چیز قابل اشتعال و فرار وجود ندارد.

بر اساس گزارش منتشر شده توسط دانشگاه MIT، حتی پس از برخورد با دیوار، احتمال آتش گرفتن آن بسیار کم است.

فروش ویژه صاعقه گیر اکتیو آذرخش

Permanent link to this article: http://peg-co.com/home/%d9%81%d9%86%d8%a7%d9%88%d8%b1%db%8c-%d9%87%d8%a7%db%8c-%d8%ac%d8%af%db%8c%d8%af-%d8%af%d8%b1-%d8%a8%d8%a7%d8%aa%d8%b1%db%8c/

به منظورامکان دسترسی وبازدید و مرطوب کردن چاه ارت، معمولا لازم است که در روی زمین یک دریچه بازدید احداث گردد این دریچه بازدید را (Earth Pit) نامند.

دریچه های فوق از متریال مختلفی مانند فلز – بتن – پلاستیک ساخته میشود.

در نوع بتنی،ارت پیت دارای یک درب بازشو در وسط میباشد.

ابعاد خارجی این دریچه ۱۴*۳۴*۳۴ سانتیمتر و ابعاد درب روی آن ۲۳*۲۳ سانتیمتر است.

همچنین در کف یک سوراخ به قطر ۶ اینچ (۱۵۰ میلیمتر) جهت دسترسی به چاه ارت تعبیه شده است.

مشخصات کلی این دریچه در جدول ۱ آمده است.

جدول ۱: مشخصات فنی

|

| جنس |

بتن مسلح |

شکل دریچه

|

مکعبی |

ابعاد خارجی

|

۱۴ × ۳۴ ×۳۴ cm |

رده بتن مصرفی

|

C30 (300 kg/cm2) |

عیار سیمان

|

۴۰۰ کیلوگرم بر مترمکعب |

نوع سیمان

|

پرتلند تیپ ۲ |

نسبت آب به سیمان

|

۰٫۴۰-۰٫۴۵

با استفاده از فوق روان کننده کربوکسیلاتی |

آرماتور مصرفی

|

AIII – ∅۸ @۱۵ |

سوراخ کف

|

۱۵۰ میلیمتر (۶ اینچ) |

Permanent link to this article: http://peg-co.com/home/%d8%a7%d8%b1%d8%aa-%d9%be%db%8c%d8%aa/

مقدمه:

بمنظور حفاظت تأسیسات روشنائی، برق صنعتی، سیم و کابل و ماشین آلات در برابر اضافه بار و جریان اتصال کوتاه از فیوز، کلید- فیوز و کلیدهای اتوماتیک استفاده می گردد.

لیکن به لحاظ اینکه اولا فیوزها همیشه نمی توانند عمل حفاظت موضعی و سلکتیو را در انواع مختلف شبکه ها بطور کامل و بدون خطا انجام دهند.

و در ثانی بعلت اینکه در شبکه سه فاز در موقع ازدیاد جریان اغلب قطع سه فاز بطور همزمان لازم و ضروری است لذا نمی توان همیشه از فیوز و کلید- فیوز استفاده کرد.

در ضمن در بعضی از شبکه های توزیع می بایست به محض برگشت جریان (ولتاژ) یا افت بیش از حد مجاز ولتاژ، مدار بطور خودکار قطع و آلارمهای لازم ایجاد گردد.

همچنین در بعضی موارد ورود اتوماتیک یا دستی دیزل ژنراتور یا ترانسفورماتور در شبکه توزیع جهت تداوم کار شبکه یا انجام تعمیرات دوره ای شبکه اجتناب ناپذیر می باشد.

در چنین حالاتی فقط از کلید اتوماتیک می توان استفاده کرد.

فروش ویژه صاعقه گیر اکتیو آذرخش

مزایای کلیدهای اتوماتیک نسبت به فیوزها و کلید- فیوزها:

– کلید خودکار پس از قطع مدار در اثر جریان زیاد و یا هر عامل دیگری بلافاصله مجددا آماده بهره برداری می باشد.

– با کمک کنتاکتهای فرعی که در آن تعبیه شده می توان وضعیت کلید را در هر حالت (قطع، وصل یا وقوع خطا) توسط سیگنال تعیین و در اطاق فرمان منعکس کرد.

– ساختمان این کلیدها بگونه ای است که اگر کلید را بر روی یک مدار اتصال کوتاه شده ببندیم، در ضمن عمل بسته شدن، رله اضافه جریان کلید به سرعت وارد عمل شده و مدار را قطع می کند.

از انواع کلیدهای فشار ضعیف می توان به کلیدهای زیراشاره کرد:

کلیدهای اتوماتیک کمپکت Moulded Case Circuit Breaker: MCCB

کلیدهای اتوماتیک هوایی Air Circuit Breaker: ACB

کلیدهای مینیاتوری Miniature Circuit Breaker: MCB

کلیدهای حافظ موتور Motor Protection Circuit Breaker: MPCB

کلیدهای محافظ جان Residual Current Circuit Breaker: RCCB

تفاوت های کلید های MCCB و MCB

از جمله کلیدهای حفاظتی مهم در تابلوهای برق به خصوص تابلوهای توزیع ، کلیدهای MCCB و MCB هستند.

این کلید تفاوتهایی با یکدیگر دارند که در این مطلب به آن پرداخته شده است

۱- رنج جریان کلید:

رنج جریانی یکی از خصوصیات مهم کلید ها است.

این خصوصیت تا حدودی بین برندهای مختلف متفاوت است اما رنج رایج برای کلیدهای MCB بین ۰/۵ تا ۶۳ آمپر است.

در حالی که رنج جریانی کلیدهای اتوماتیک MCCB از ۲۵ آمپر شروع شده و معمولا تا ۱۶۰۰آمپر ادامه پیدا میکند.

۲- قدرت قطع کنندگی کلید :

به طور کلی کلیدهای MCB با قدرت قطع بالای KA 15به ندرت ساخته میشوند یا مورد استفاده قرار میگیرند.

در حالی که قدرت قطع کلیدهای اتوماتیکMCCB در تمامی رنجها بالای ۲۵ کیلو آمپر است.

و برای رنج تا ۶۳۰ آمپر تا ۷۰ الی ۱۰۰ کیلو آمپر نیز میرسد.

از این رو محدودیت قدرت قطع در کلیدهای MCB استفاده از آنها را برای بارهایی که نیاز به قدرت قطع بالا دارند (بارهای غیر اهمی) محدود خواهد کرد.

۳- عملکرد این کلیدها بعد از خطا:

یکی از قابلیتهای مهم کلیدهای اتوماتیک MCCB سه حالته بودن سوئیچ آنهاست.

به این صورت که در صورت بروز خطا در یک کلید اتوماتیک، کلید به جای قرار گرفتن در حالت قطع در حالت خطا قرار خواهد گرفت.

و این خصوصیت امکان مشاهده بروز قطعی مدار و بازشناختن علت آن (قطع دستی یا بروز خطا) را به ما خواهد داد.

این درحالیست که کلیدهای MCB تنها دارای دو حالت عملکرد باز و بسته می باشند.

۴- کنترل از راه دور یا Remote Control:

با اضافه کردن یک مکانیزم موتوری به کلید اتوماتیک MCCB میتوان این قابلیت را برای آن به وجود آورد که از راه دور یا به وسیله یک سامانه الکتریکی باز یا بسته شود.

گرچه بهای بالای آن، استفاده از آن را به شدت محدود کرده اما کلیدهای MCB به هیچ عنوان دارای چنین قابلیتی نیستند.

و برای قطع و وصل از راه دور باید از کنتاکتور در مدار آنها استفاده کرد.

Permanent link to this article: http://peg-co.com/home/%d8%aa%d9%81%d8%a7%d9%88%d8%aa-%da%a9%d9%84%db%8c%d8%af%d9%87%d8%a7%db%8c-mcb-%d9%88-mccb/

مقدمه:

اَبَررسانایی پدیدهای است که در دماهای بسیار پایین برای برخی از مواد رخ میدهد. در حالت ابررسانایی مقاومت الکتریکی ماده دقیقاً صفر میشود و ماده خاصیت دیامغناطیس کامل پیدا میکند؛ یعنی میدان مغناطیسی را از درون خود طرد میکند. طرد میدان مغناطیسی تنها تفاوت اصلی ابررسانا با رسانای کامل است، زیرا در رسانای کامل انتظار میرود میدان مغناطیسی ثابت بماند، در حالی که در ابررسانا میدان مغناطیسی همواره صفر است.

مقاومت الکتریکی یک رسانای فلزی به تدریج با کاهش دما کم میشود. در رساناهای معمولی مثل مس و نقره، وجود ناخالصی و مشکلات دیگر این روند را کند میکند. بهطوریکه حتی در صفر مطلق هم نمونههای معمول مس همچنان مقاومت الکتریکی کمی دارند. در مقابل ابررساناها موادی هستند که اگر دمایشان از یک دمای بحرانی کمتر شود، ناگهان مقاومت الکتریکی خود را از دست میدهند. جریانی از الکتریسیته در یک حلقهٔ ابررسانا میتواند برای مدت نامحدودی بدون وجود مولد جریان وجود داشته باشد. مانند پدیدهٔ فرومغناطیس و خطوط طیفی اتمها، ابررسانایی نیز پدیدهای کوانتومی است. هر چند یک تئوری جهانشمول برای اَبَررسانایی وجود ندارد؛ و نمیتوان آن را با فیزیک کلاسیک به مانند یک رسانای مطلوب توصیف کرد.

کاربرد ابر رسانا:

● کاربرد ابررسانا در سیم و کابل

کشف متحول کننده ابررساناهای دما بالا در سال ۱۹۸۶ منجر به تحول و تولید نوع جدیدی از کابلها در سیستمهای قدرت شد. در ایالات متحده، اروپا و ژاپن رقابت سختی بر روی تجارت تولید آینده کابلهای ابررسانائی وجود دارد. قابلیت هدایت جریان برق در کابلهای HTSبالغ بر ۱۰۰ بار بیشتر از هادیهای آلومینیومی و مسی متداول میباشد. اندازه، وزن و مقاومت این نوع کابلها از کابلهای معمولی بهتر بوده و امروزه تولیدکنندگان تجهیزات الکتریکی در سراسر دنیا سعی دارند با استفاده از تکنولوژی HTS باعث کاهش هزینهها و افزایش ظرفیت و قابلیت اطمینان سیستمهای قدرت شوند.

● کاربرد ابررسانا در ترانسفورماتورها

استفاده از مواد ابررسانا در سیمبندی ترانسفورماتورها باعث ۵۰% کاهش در تلفات، وزن و ابعاد ترانسفورماتور نسبت به انواع متداول ترانسفورماتورهای روغنی شده و به علاوه تأثیر قابل توجهی نیز در افزایش بازده، کاهش افت ولتاژ و افزایش ظرفیت اضافه بار ترانسفورماتور دارد. استفاده از ترانسفورماتورهای ابررسانا با توجه به حجم کم و عدم استفاده از روغن برای خنکسازی، نقش قابل ملاحظهای در بهبود فضای شهری و کاهش هزینههای زیست محیطی خواهد داشت.

● کاربرد ابررسانا در موتورها و ژنراتورها

درصورت استفاده از سیمهای ابررسانا به جای سیمهای مسی در روتور ماشینهای القایی، تلفات، حجم، وزن و قیمت آنها کاهش قابل ملاحظهای خواهد داشت و با افزایش بازده، صرفهجویی قابل توجهی در انرژی الکتریکی صورت میگیرد. کویل ژنراتورهای سنکرون نیز با مواد ابررسانای سرامیکی قابل ساخت میباشد که منجر به افزایش قابل توجهی در بازده ژنراتور خواهد شد. به علاوه تکنولوژی ابررسانا امروزه در ساخت کندانسورهای سنکرون نیز کاربرد دارد. کندانسورهای ابررسانا دارای بازده بیشتر، هزینه نگهداری کمتر و قابلیت انعطاف بهتری هستند.

● کاربرد ابررسانا در ذخیره سازهای مغناطیسی

در سیستم قدرت بین قدرتهای الکتریکی تولیدی و مصرفی تعادل لحظهای برقرار است و هیچگونه ذخیره انرژی در آن صورت نمیگیرد. بنابراین تولید شبکه ناچار به تبعیت از منحنی مصرف است که غیر اقتصادی میباشد. ابرسانای ذخیره کننده انرژی مغناطیسی (SMES) وسیلهای است که برای ذخیره کردن انرژی، بهبود پایداری سیستم قدرت و کم کردن نوسانات قابل استفاده میباشد. این انرژی توسط میدان مغناطیسی که توسط جریان مستقیم ایجاد میشود ذخیره میشود. ابرسانای ذخیره کننده انرژی مغناطیسی هزاران بار قابلیت شارژ و دشارژ دارد بدون اینکه تغییری در خواص مغناطیس آن ایجاد شود. ویژگی ابر رسانایی سیم پیچ نیز موجب میشود که راندمان رفت و برگشت فرایند ذخیره انرژی بسیار بالا و در حدود ۹۵% باشد.

اولین نظریهها در مورد این سیستم در سال ۱۹۶۹ توسط فریه مطرح شد. وی طرح ساخت سیمپیچ مارپیچی بزرگی را که توانایی ذخیره انرژی روزانه برای تمامی فرانسه را داشت ارائه کرد که به خاطر هزینه ساخت بسیار زیاد آن پیگیری نشد. در سال ۱۹۷۱ تحقیقات در آمریکا در دانشگاه ویسکانسین برای فهمیدن بحثهای بنیادی اثر متقابل بین انرژی ذخیره شده و سیستمهای چند فاز به ساخت اولین دستگاه انجامید. شرکت هیتاچی در سال ۱۹۸۶ یک دستگاه SMES به ظرفیت ۵ مگاژول را آزمایش کرد. در سال ۱۹۹۸ نیز ذخیرهساز ۳۶۰ مگاژول توسط شرکت ایستک در ژاپن ساخته شد. علاوه بر ذخیرهسازی انرژی به منظور تراز منحنی مصرف و افزایش ضریب بار، سیستمهای مورد اشاره با اهداف دیگری نیز مورد توجه قرار گرفتهاند.

بروز اغتشاشهای مختلف در شبکه قدرت از جمله تغییرات ناگهانی بار، قطع و وصل خطوط انتقال و … به عدم تعادل سیستم میانجامد. در این شرایط انرژی جنبشی محور ژنراتورهای سنکرون مجبور به تأمین افزایش انرژی ناشی از اختلال هستند و درصورت حفظ پایداری دینامیکی، حلقههای کنترل سیستم فعال شده و تعادل را برقرار میسازند. این روند، نوسان متغیرهای مختلف مانند فرکانس، توان الکتریکی روی خطوط و… را موجب میشود که مشکلات مختلفی را در بهره برداری از سیستم قدرت به دنبال دارد. اما اگر در سیستم مقداری انرژی ذخیره شده باشد، با مبادله سریع آن با شبکه در مواقع مورد نیاز میتوان مشکلات فوق را کاهش داد. با توجه به اینکه در این سیستم انرژی از صورت الکتریکی به صورت مغناطیسی و یا بر عکس تبدیل میشود، ذخیرهساز ابررسانایی دارای پاسخ دینامیکی سریع میباشد و بنابراین میتواند در جهت بهبود عملکرد دینامیکی نیز به کار رود.

معمولاً واحدهای ابررسانایی ذخیره انرژی را در دو مقیاس ظرفیت بالا یعنی حدود ۱۸۰۰ مگاژول برای تراز منحنی مصرف، و ظرفیت پایین (چندین مگا ژول) به منظور افزایش میرایی نوسانات و بهبود پایداری سیستم میسازند. سیم پیچ ابررسانا از طریق مبدل به سیستم قدرت متصل و شارژ میشود و با کنترل زاویه آتش تریسیتورها ولتاژ DC دو سر سیم پیچ ابررسانا به طور پیوسته در بازهٔ وسیعی از مقادیر ولتاژهای مثبت ومنفی قابل کنترل است. ورودی ذخیرهساز انرژی میتواند تغییرات ولتاژ شبکه، تغییر فرکانس شبکه، تغییر سرعت ماشین سنکرون و… باشد و خروجی نیز توان دریافتی خواهد بود. مهم ترین قابلیت SMESجداسازی و استقلال تولید از مصرف است که این امر مزایای متعددی از قبیل بهره برداری اقتصادی، بهبود عملکرد دینامیکی و کاهش آلودگی را به دنبال دارد. در کابرد AC جریان الکتریکی هنوز تلفات دارد اما این تلفات میتواند با طراحی مناسب کاهش پیدا کند. برای هر دوحالت کاری AC وDC انرژی زیادی قابل ذخیرهسازی است. بهترین دمای عملکرد برای دستگاههای مورد اشاره نیز ۵۰ تا ۷۷ درجه کلوین است.

● کاربرد ابررسانا در محدودسازهای جریان خطا

علاوه بر موارد گفته شده، محدودسازهای ابررسانائی جریان خطا یا SFCL نیز رده تازهای از وسایل حفاظتی سیستم قدرت را ارائه میکنند که قادرند شبکه را از اضافه جریانهای خطرناکی که باعث قطعی پر هزینه برق و خسارت به قطعات حساس سیستم میشوند حفاظت نمایند. اتصال کوتاه یکی از خطاهای مهم در سیستم قدرت است که در زمان وقوع، جریان خطا تا بیشتر از ۱۰ برابر جریان نامی افزایش مییابد و با رشد و گسترش شبکههای برق، به قدرت اتصال کوتاه شبکه نیز افزوده میشود. تولید جریانهای خطای بزرگتر، ازدیاد گرمای حاصله ناشی از عبور جریان القائی زیاد در ژنراتورها، ترانسفورماتورها و سایر تجهیزات و همچنین کاهش قابلیت اطمینان شبکه را در پی دارد. لذا عبور چنین جریانی از شبکه احتیاج به تجهیزاتی دارد که توانایی تحمل این جریان را داشته باشند و جهت قطع این جریان نیازمند کلیدهایی با قدرت قطع بالا هستیم که هزینههای سنگینی به سیستم تحمیل میکند.

اما اگر به روشی بتوان پس از آشکارسازی خطا، جریان را محدود نمود، از نظر فنی و اقتصادی صرفهجویی قابل توجهی صورت میگیرد. انواع مختلفی از محدود کنندههای خطا تا به حال برای شبکههای توزیع و انتقال معرفی شدهاند که سادهترین آنها فیوزهای معمولی است که البته پس از هر بار وقوع اتصال کوتاه باید تعویض شوند. از آنجاییکه جریان اتصال کوتاه در لحظات اولیه به خصوص در پریود اول موج جریان، دارای بیشترین دامنه است و بیشترین اثرات مخرب از همین سیکلهای اولیه ناشی میشود باید محدودسازهای جریان خطا بلافاصله بعد از وقوع خطا در مدار قرار گیرند. محدودکنندههای جریان اتصال کوتاه طراحی شده در دهههای اخیر، عناصری سری با تجهیزات شبکه هستند و وظیفه دارند جریان اتصال کوتاه مدار را قبل از رسیدن به مقدار حداکثر خود محدود نمایند به طوری که توسط کلیدهای قدرت موجود قابل قطع باشند.

این تجهیزات در حالت عادی، مقاومت کمی در برابر عبور جریان از خود نشان میدهند ولی پس از وقوع اتصال کوتاه و در لحظات اولیه شروع جریان، مقاومت آنها یکباره بزرگ شده و از بالا رفتن جریان اتصال کوتاه جلوگیری میکنند. این تجهیزات پس از هر بار عملکرد باید قابل بازیابی بوده و در حالت ماندگار سیستم، باعث ایجاد اضافه ولتاژ و یا تزریق هارمونیک به سیستم نگردند. محدودسازهای اولیه با استفاده از کلیدهای مکانیکی امپدانسی را در زمان خطا در مسیر جریان قرار میدادند. با ورود ادوات الکترونیک قدرت کلیدهای تریستوری برای این موضوع مورد استفاده قرار گرفتند و مدارهای متعددی از جمله مدارهای امپدانس تشدید و ابررسانا، ارائه گردیده است. محدودکنندههای ابررسانا در شرایط بهرهبرداری عادی سیستم یک سیمپیچ با خاصیت ابررسانایی بوده (مقاومت و افت ولتاژ کمی را باعث میشود) ولی به محض وقوع اتصال کوتاه و افزایش جریان از یک حد معینی (جریان بحرانی) سیمپیچ مربوط مقاومت بالایی از خود نشان میدهد و به همین دلیل جریان خطا کاهش مییابد. عمل فوق در زمان کوتاهی انجام میپذیرد و نیاز به سیستم کشف خطا نمیباشد. برآورد اولیه بخش ابر رسانائی EPRI نشان میدهد که استفاده از محدودسازهای ابررسانائی جریان یک بازار فروش با درآمد حدود ۳ تا ۷ میلیارد دلار در ۱۵ سال آینده به وجود خواهد آورد.

● ابررساناها و ژنراتورهای هیدرودینامیک مغناطیسی

ژنراتورهای هیدرودینامیک مغناطیسی: اصول کلی ژنراتورهای هیدرودینامیک مغناطیسی (MHD) که از سال ۱۹۵۹ پژوهشهایی برای تولید برق به وسیله آنها شروع شده و هنوز ادامه دارد، بر این اساس است که جریان گاز پلاسما (بسیار داغ) یا فلز مذاب از میان میدان مغناطیسی قوی عبور داده میشود. با عبور گاز داغ یا فلز مذاب، در اثر میدان مغناطیسی بسیار قوی موجود، یونهای مثبت و منفی به سمت الکترودهایی که در بالا و پایین جریان گاز پلاسما یا فاز مذاب قرار دارند، جذب میشوند و مانند یک ژنراتور جریان مستقیم، تولید الکتریسیته را باعث میشوند. قدرت الکتریکی این ژنراتور جریان مستقیم با اینورترهای الکترونیک قدرت، به برق جریان متناوب تبدیل و به شبکه متصل میشود. با توجه به هزینه بالای تولید الکتریسیته در ژنراتورهای MHD، استفاده از آنها تنها به منظور یکنواختی منحنی مصرف در زمانهای پرباری شبکه مفید است. سیمپیچهای بزرگ ابررسانا که از مواد ابررسانای متعارف مانند آلیاژ نیوبیوم تیتانیوم ساخته شدهاند برای تولید میدانهای مغناطیسی بسیار قوی مناسب و قابل استفاده است. اگر فاصله دو الکترود ۱/۰ متر، سرعت یونها ۴۰۰ متر بر ثانیه و میدان مغناطیسی ۵ تسلا باشد، ولتاژ خروجی ۲۰۰ ولت خواهد بود و در طول کانال ۶ متری و با قطر یک متر، ۴۰ مگاوات انرژی قابل تولید است. مزیت اصلی ژنرتورهای MHD وزن نسبتاً کم آنها در مقایسه با ژنراتورهای متعارف است که استقبال از کاربرد آنها را در صنایع هوایی و دریایی موجب شده است.

● سوئیچهای ابررسانا

با تغییر در شدت میدان مغناطیسی، امکان تغییر در وضعیت جسم ابررسانا از ابررسانایی به مقاومتی و برعکس امکانپذیر است. بنابراین از مواد ابررسانا جهت انجام سوئیچینگ یا کلیدزنی نیز میتوان بهره گرفت. تحقیقات اولیه در این زمینه از اواخر دهه ۱۹۵۰ میلادی آغاز شد و کوششهایی برای استفاده از سوئیچهای ابررسانا در مدارها و حافظه کامپیوترهای بزرگ صورت گرفت. باک در سال ۱۹۵۶ مداری با نام کرایوترون شامل یک سیمپیچ نیوبیوم با دمای بحرانی ۳/۹ درجه کلوین و هستهای از سیم تانتالوم با دمای بحرانی ۴/۴ درجه کلوین معرفی نمود که با توجه دمای ۲/۴ درجه کلوین هلیوم مایع، امکان تغییر وضعیت سیم تانتالوم در اثر ایجاد جریان الکتریکی و درنتیجه میدان مغناطیسی در سیمپیچ نیبیوم وجود داشت. با توسعه دانش نیمههادی، توجه به سوئیچهای ابررسانا کاهش یافت اما حجم و تلفات کمتر، و سرعت بالاتر تراشههای ابررسانا نسبت به تراشههای نیمههادی، استفاده از سلولهای کرایوترونی و جایگزینی ابررسانا به جای مدارهای مسی را برای ساخت ابرکامپیوترهای بسیار سریع و کم تلفات، حتی با وجود پیشرفتهای صنعت نیمههادی توجیهپذیر میسازد. علاوه بر سلولهای کرایوترونی که با سرعت ۱/۰ میکروثانیه در ساخت حافظه و تراشههای الکترونیک قابل استفاده است، از اتصالات جوزفسون که مبنای عملکرد آنها، اثر تونلزنی است نیز برای ساخت سوئیچهای بسیار سریع و با سرعت ۱/۰ نانوثانیه (فرکانس ۱۰ گیگاهرتز) استفاده شده اما درمورد تکنولوژی ساخت آنها به تعداد زیاد، پژوهشها ادامه دارد.

منبع : کانون دانش

Permanent link to this article: http://peg-co.com/home/%da%a9%d8%a7%d8%b1%d8%a8%d8%b1%d8%af-%d8%a7%d8%a8%d8%b1-%d8%b1%d8%b3%d8%a7%d9%86%d8%a7-%d8%af%d8%b1-%d8%b5%d9%86%d8%b9%d8%aa-%d8%a8%d8%b1%d9%82/

قیمت پلیت اتصال همبندی یا ارت پلیت

مقدمه:

همبندی به معنی اتصال بخش های مختلف سیستم اتصال به زمین (ارت) به همدیگر جهت هم پتانسیل کردن بخش های مختلف تأسیسات الکتریکی در ساختمان می باشد.

مهندس ناظر برق در پروژه می بایست هم بندی را کنترل و گزارش نماید.

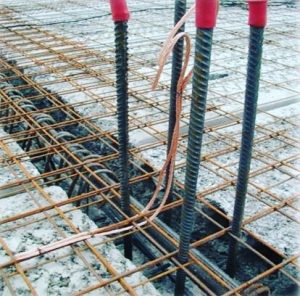

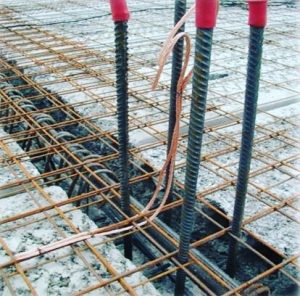

سیستم همبندی در پی و ستون اتصال سیم مسی به میله گردها توسط بست های مسی میله ارت کوبیده می شود سیستم همبندی به آن متصل می شود و در آخر به چاه ارت متصل می شود.

بر اساس مبحث ۱۳ مقررات ملی، در هر ساختمان کلیه قسمتهای زیر باید از نظر الکتریکی به یکدیگر متصل (همبندی) گردند.

قسمت های اصلی فلزی ساختمان، مانند اسکلت فلزی و آرماتورهای بتن (در صورت امکان)

هادی حفاظتی کلیه وسایل و دستگاه های نصب ثابت و هادی های حفاظتی پریزها در سرویس های بهداشتی می بایست برای هم ولتاژ کردن هم بندی اضافی انجام شود.

همین هم بندی موارد زیر را شامل می شود:

• وان یا زیر دوشی فلزی

• لوله های آب سرد و گرم

• بدنه های هادی وسائل نصب ثابت

• لوله های فلزی فاضلاب

• لوله های گاز، حرارت مرکزی یا هر نوع لوله دیگر

• هادی های حفاظتی مدارهای پریز و روشنائی

در آشپزخانه باید برای هم ولتاژ کردن هم بندی اضافه انجام شود.

این هم بندی باید موارد زیر را شامل شود:

یخچال،

اجاق گاز،

قفسه بندی فلزی،

ظرفشوئی (سینک)،

هر نوع وسایل برقی،

لوله های آب سرد و گرم،

لوله های فاضلاب،

لوله های حرارت مرکزی،

اجزای فلزی ساختمان ازجمله ستون ها،

هادی های حفاظتی مدارهای پریز و روشنائی

کاهنده مقاومت چاه ارت در همبندی ارت

مکمل کاهنده چاه ارت محصولی جدید و فوق العاده موثر در کاهش مقاومت چاه ارت

((قیمت هر گالن ۱۲۰۰۰۰ تومان))

مراحل اجرای همبندی قبل از بتن ریزی:

اجرای همبندی ساختمان باید قبل از بتن ریزی و همزمان با اجرای شالوده ساختمان (فونداسیون) و در همه طبقات ساختمان اجرا شود.

اجرا در شالوده:

در شالوده ساختمان بایستی تمامی شناژهای ارتباطی همبند شوند.

منظور از شناژ، محوری است که همه ستو نهای ساختمان را به هم متصل میکند.

اجرا در ستون ها:

در تمامی طبقات، ستون های واقع در گوشه های ساختمان، یکی از ستون های راه پله، تمام ستون های خرپشته و موتورخانه و در هر ۲۰ متر از طول و عرض ساختمان، شبکه همبند باید به همدیگر متصل شود.

اجرا در سقفها:

در سقف ساختما نها، شناژها و تیرهای فلزی دورتادور سقف، دورتادور آسانسور، یکی از شناژها و یا تیرهای فلزی در حمام، دستشویی، آشپزخانه،آبدارخانه و سایر فضاهایی که به طور معمول درکف آنها آبریزی میشود، همچنین شناژها و یا تیرهای فلزی در طول و عرض ساختمان، حداقل در هر ۲۰ متر، بایستی همبندی صورت گیرد.

اجرا در بام ساختمان:

در پشت بام ساختمان تمامی شناژها و تیرهای فلزی، مانند فونداسیون باید با هادی همبند، همبندی شود

اجرا در سقف خرپشته و سقف موتورخانه های آسانسور:

تمامی شناژها و تیرهای فلزی دورتادور سقف خرپشته و سقف موتورخانه آسانسور باید به شبکه همبندی متصل شود

مراحل اجرای همبندی بعد از بتن ریزی:

اجرا در فونداسیون، سقفها:

درصورتیکه همبندی قبل از بتن ریزی در فونداسیون و سقفها انجام نشده باشد، باید با سیم مسی بدون روکش غیرافشان با سطح مقطع ۱۶ mm2 شبکه همبند را بر روی سطح بتن اجرا نموده، و آن را به نزد یکترین شبکه همبند در دسترس متصل نمود.

اجرا در ستو نها:

درصورتیکه همبندی در یکی از ستو نهای طبقات ساختمان، خرپشته و یا موتورخانه آسانسور قبل از بتن ریزی انجام نشده باشد، ارتباط شبکه همبند بین طبقات بالا و پا یین قطع میشود.

لذا باید یک رشته سیم مسی با سطح مقطع ۱۶ mm2 غیرافشان (با روکش و یا بدون روکش)در کنار ستو نهای موردنظر قرار داده و آنها را به شبکه همبندی طبقه بالاتر و همچنین طبقه یا طبقات پا یین تر متصل نمود.

Permanent link to this article: http://peg-co.com/home/%d8%a2%d9%85%d9%88%d8%b2%d8%b4-%d8%b3%db%8c%d8%b3%d8%aa%d9%85-%d9%87%d9%85%d8%a8%d9%86%d8%af%db%8c-%d8%a7%d8%b1%d8%aa-%d8%af%d8%b1-%d9%81%d9%88%d9%86%d8%af%d8%a7%d8%b3%db%8c%d9%88%d9%86/

مقدمه:

از وسایل حفاظتی محدود کننده ضربه برای حفاظت تجهیزات سیستمهای قدرت در برابر اضافه ولتاژها استفاده می شود.

یک وسیله حفاظتی محدود کننده ضربه باید اضافه ولتاژهای گذرا یا ولتاژهایی که باعث تخریب تجهیزات شبکه می شوند را محدود و به زمین هدایت کند و بتواند این کار را بدون اینکه آسیبی ببیند به دفعات تکرار کند.

برقگیرها نسبت به سایر وسایل حفاظتی بهترین حفاظت را انجام می دهند و بیشترین مقدار حذف امواج گذرا را فراهم می کنند.

از وسایل حفاظتی دیگری مثل سیمهای زمین برای حفاظت خطوط و تجهیزات از برخورد مستقیم صاعقه، جرقه گیرها، خازنهای ضربه، مقاومتهای زمین کننده، وریستورها ( ZNOوSIC) و دیودهای بهمنی برای تغییر و دگرگونی شکل موج اضافه ولتاژها و فیلترهای RC برای حذف موج ضربه استفاده می شود.

اما برقگیرها بهترین روش حفاظت برای محدود کردن دامنه موج گذرا را فراهم می کنند.

امروزه برای حفاظت تجهیزات قدرت در برابر اضافه ولتاژهای گذرا اغلب از برقگیر استفاده می شود.

برقگیرها بصورت موازی با وسیله تحت حفاظت و یا بین فاز و زمین قرار می گیرند.

انرژی موجاضافه ولتاژ بوسیله برقگیر به زمین منتقل می شود.

و افت ولتاژ ناشی از جریان تخلیه برقگیر به یک مقدار معینی که درسطح حفاظتی برقگیر است محدود می شود.

یک برقگیر خوب باید مشخصات زیر را داشته باشد:

۱) در ولتاژ نامی شبکه به منظور کاهش تلفات دارای امپدانس بینهایت باشد، یعنی همانند یک مقره عمل کند.

۲) در اضافه ولتاژها به منظور محدود سازی سطح ولتاژ دارای امپدانس کم باشد.

۳) توانایی دفع یا ذخیره انرژی موج اضافه ولتاژ را بدون آنکه صدمه ببیند داشته باشد.

۴) پس از حذف و عبور اضافه ولتاژ بتواند به شرایط مدار باز (حالت کار عادی) برگردد.

صاعقه گیر آذرخش

انواع برقگیرها:

ساده ترین شکل برقگیرها جرقه گیرها می باشند.

که از آنها بیشتر برای زنجیر مقره ها و بوشینگ ترانسفورماتورها و خازنها استفاده می شود.

مشکل اصلی این نوع برقگیرها ایجاد خطای اتصال کوتاه به زمین پس از تولید جرقه می باشد که باعث عمل کردن تجهیزات حفاظتی شبکه قدرت و در نتیجه ایجاد وقفه می شوند.

برای رفع این مشکل از برقگیرهای جدید شامل یک نوع مقاومت غیرخطی بصورت مجزا یا سری با جرقه گیر استفاده می شود.

در سالهای اخیر استفاده از نیمه هادیها با مقاومت غیرخطی و از جنس اکسید فلزی MOV در برقگیرها باعث شده که فاصله هوایی برقگیرها حذف شود.

و برقگیرهای جدید از کارائی بهتری در کنترل اضافه ولتاژها برخوردار باشند.

صاعقه گیر آذرخش

اضافه ولتاژهای ناشی از بروز صاعقه:

این اضافه ولتاژها در پی بروز رعد و برق و تشکیل کانال تخلیه جوی از ابر به هادیهای فاز، هادیهای زمین و یا بدنه برج و در اثر انتقال بارهای الکتریکی ابرها از طریق کانال فوق به نقطه تخلیه، حاصل می گردند.

بلافاصله پس از تشکیل کانال تخلیه جوی بارهای الکتریکی ظاهر شده در محل تخلیه با سرعت نزدیک به سرعت نور (درخط هوایی) به دو طرف نقطه تخلیه منتشر گردیده، جریان موجی را پدید می آورند.

حاصلضرب جریان موجی صاعقه در امپدانس موجی خط ( ) موج اضافه ولتاژ صاعقه را ایجاد می کند.

که دامنه آن می تواند از چندین MV نیز تجاوز کند.

این اضافه ولتاژها حداکثر سرعت افزایش دامنه را در میان انواع اضافه ولتاژهای موجی دارا می باشند.

و سرعت افزایش آنها در محدوده ۵۰۰ تا۵۰۰۰ کیلوولت بر میکرو ثانیه متغیر می باشد.

به منظور تعیین ولتاژ استقامت عایقها و حد مجاز فاصله هوایی هادیها از تجهیزات سیستم، تحت ولتاژهای موجی تخلیه جوی، از ولتاژ صاعقه استاندارد زمان پیشانی وپشت موج صاعقه طبق استاندارد برای موج ولتاژ ۲/۱میکرو ثانیه به ۵۰ میکرو ثانیه برای موج جریان برابر۸میکرو ثانیه به ۲۰ میکرو ثانیه می باشدمی باشد.

صاعقه گیر آذرخش

دلایل اهمیت تست فشارقوی:

۱- انتخاب صحیح و تصمیم گیری مناسب توسط مصرف کنندگان انواع محصولات از کارخانجات تولیدی مشابه

۲- تضمین بهرهوری و کیفیت، برای تولیدکنندگان

۳- اطمینان از کارایی انواع محصولات بعد از طراحی و ساخت در محدوده مشخصات فنی تعریف شده

۴- کاهش هزینهها و جلوگیری از دوباره کاریها در تولید

۵– مطابقت محصولات با استانداردهای بین المللی

۶- امکان رقابت در امر صادرات

طراحی و ساخت آزمایشگاه فشارقوی و انجام آزمایشها جزء فعالیتهای مربوط به مهندسی فشارقوی میباشد.

به منظور بررسی رفتار عایق در مقابل ولتاژهای زیاد و برای آزمایش عایقی تجهیزات، میبایست ولتاژهای مختلف فشارقوی که در عمل پیش میآیند در آزمایشگاه نیز تولید گردند.

این ولتاژها البته باید دقیقاً اندازهگیری شوند.

بالا بودن ولتاژ مسائل خاص را در اندازهگیری بوجود میآورد.

این ولتاژها میتوانند ولتاژ دائمی یا متناوب و یا ولتاژهایی با تغییر زمانی بخصوص باشند.

تولید و اندازهگیری فشارقوی الکتریکی نیز از مباحث مربوط به این دانش است.

یکی از ویژگیهای مهندسی فشارقوی لزوم انجام آزمایش است.

برای مثال استقامت الکتریکی عایقها برای انواع ولتاژها کاملاً متفاوت است و رابط بین ولتاژ شکست و فاصله غیر خطی میباشد.

لذا برای بدست آوردن ولتاژ شکست انواع عایقها، میبایست جداگانه آزمایش گردند.

انجام آزمایشها همراه با صرف زمان و مخارج زیاد است.

لذا مهندسی فشارقوی باید بتواند نکات مهم را از نکات کم اهمیت جدا کرده و امکانات موجود را صرف بررسی نکات مهم نمایدآن باید بتواند از نتیجه هر آزمایش به احتمال وجود نکات با اهمیت پیبرده و آزمایش را با هدف خاص و در جهت یافتن نکات با اهمیت ادامه دهد.

این امر از طرفی نیاز به تجربه و از طرف دیگر نیاز به هوش دارد.

نتیجه این بررسیها، افزایش دانش بشر در زمینه فیزیک است و این شناخت بهتر در بسیاری موارد باعث گسترش مرزهای دانش بشر در زمینههای مختلف میگردد.

اساسیترین روش جهت اثبات طراحی و ساخت صحیح و صحت عملکرد یک محصول و جلب اطمینان مصرف کنندگان آن، انجام آزمایشاتی است که مبتنی بر پارامترهای موثر در طراحی آن باشند.

در پروسه تولید بایستی ابتدا طراحی و ساخت با اصول و استانداردهای معتبر و با دانش فنی لازم صورت گیرد و سپس آزمایشات لازم به منظور تایید محصول ساخته شده مطابق با مشخصات و استانداردهای مورد نظر انجام گردد.

با توجه به آنکه آزمایشات به منظور کنترل صحت و مطابقت با طرح اولیه و مشخصات مورد نظر میباشد لذا نخست این نکته را یادآور میشود که انواع تستشوندهها (Test Objects) بعنوان بخشی از تجهیزات الکتریکی دارای استانداردها و اصول طراحی مدون شدهای میباشند.

که حاصل مطالعات و تجربیات طولانی میباشند که این اصول همگام با پیشرفت تکنولوژی و دسترسی به اطلاعات و تجربیات بیشتر، متحول میگردند،

لذا امر طراحی بایستی در چهارچوب این اصول و مقررات صورت گیرد.

همچنین این استانداردها، قوانین و مقرراتی را جهت انجام آزمایشات به منظور کنترل کیفی محصولات بر اساس طراحیهای اولیه اعلام نمودهاند.

نکته مهم در این بین متنوع بودن و وجود استانداردهای گوناگون است که گاه بصورت خاص مورد قبول یک سازنده و یا به صورت ملی مورد قبول یک کشور خاص و یا بینالمللی و مورد قبول بعضی از کشورها میباشد.

این استانداردها اگر چه در اصول مشترک و مبتنی بر تئوریها و تجربیات مشابهی میباشند لیکن در فروع، گاه اختلافاتی دارند.

تولید کنندگان و مصرف کنندگان کشور ما که فاقد استاندارد ملی تدوین شده و تکنولوژی مشخص داخلی میباشند، تا پیش از این، هر یک اصول خاصی را مد نظر قرار داده کما اینکه استانداردهایی را از قبیل IEC ، BS ، VDE، ANSI و غیره، هر یک مورد توجه موسسات گوناگونی بوده است.

خوشبختانه اخیراً در جهت رفع این مشکلات که دامن گیر کشور و موسسات تولیدی مختلف بوده است و اختلاف نظرهایی را موجب شده است،

استاندارد IEC یا International Electrotechnical Commission که یک استاندارد بین المللی است بعنوان مرجع قابل قبول برای اکثر سازندگان و مصرف کنندگان جهان قرار گرفته است.

و در حال حاضر سعی بر این است که حتی استاندارهای ملی و یا محلی را با این استاندارد تطبیق دهند.

و این استاندارد در ایران نیز بعنوان استاندارد رسمی در زمینههای مختلف از جمله تأسیسات الکتریکی پذیرفته شده است.

از آنجاییکه این آزمایشات مبتنی بر اصول و پارامترهایی هستند که در طراحی بکار گرفته شده و هدف از این آزمایشات، اطمینان از رعایت و حفظ این پارامترها و اصول در ساخت میباشد.

لذا جهت تولید و نگهداری تجهیزات، وجود آزمایشگاه، جزء غیر قابل انکار میباشد.

صاعقه گیر آذرخش

Permanent link to this article: http://peg-co.com/home/%d8%a2%d8%b2%d9%85%d8%a7%db%8c%d8%b4%da%af%d8%a7%d9%87-%d8%aa%d8%a7%db%8c%d9%be-%d8%aa%d8%b3%d8%aa-%d8%a8%d8%b1%d9%82%da%af%db%8c%d8%b1/

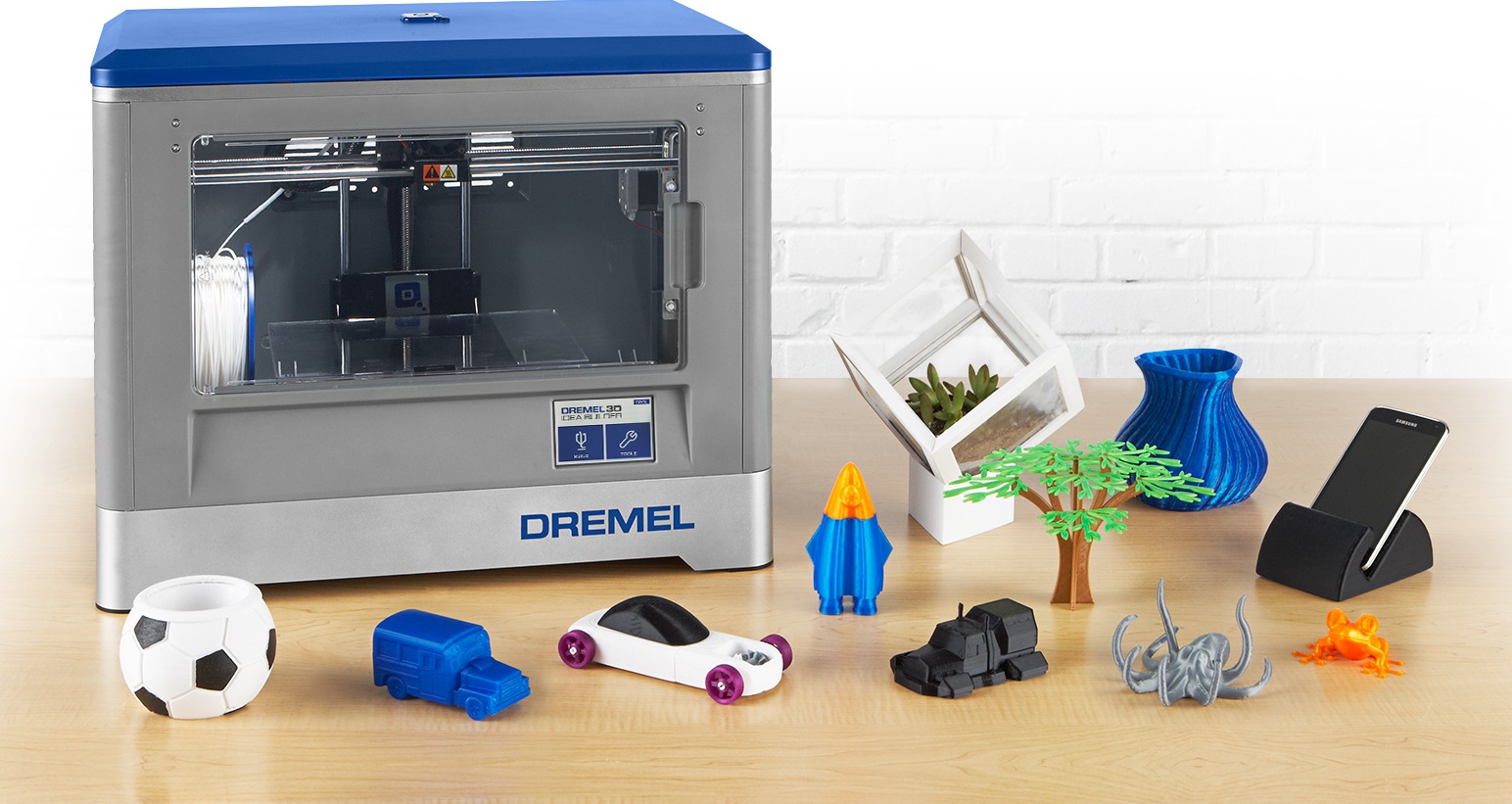

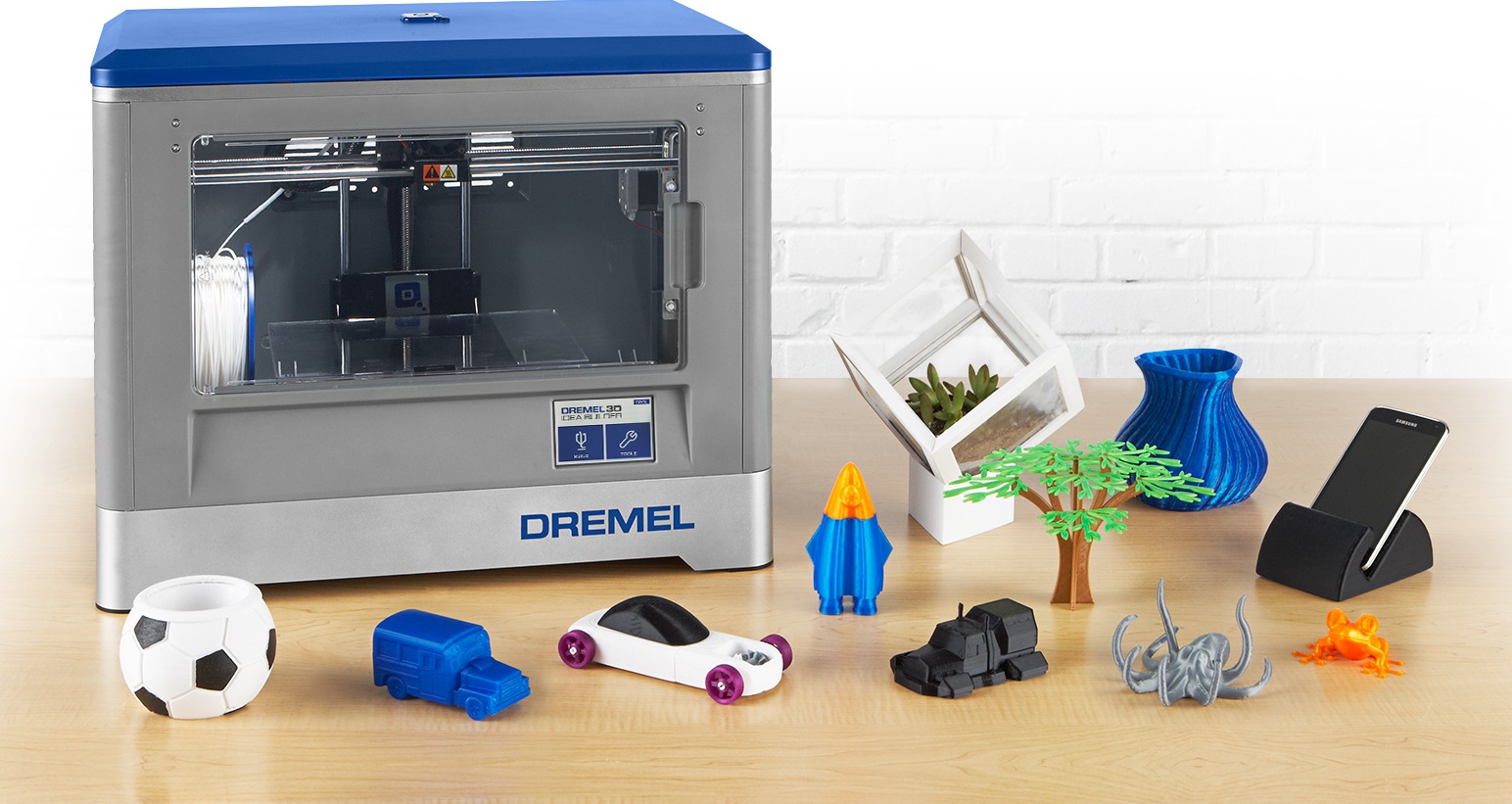

مقدمه:

چاپ سه-بعدی (۳D printing) شامل مجموعه ای از فرآیندهاست که مواد به صورت کنترل شدهای به یکدیگر پیوند داده میشود تا یک شی سه-بعدی ساخته شود.

معمولاً اینکار به صورت لایه لایه انجام میشود.

اولین تکنولوژی پرینت سهبعدی در سال ۱۹۸۰ میلادی مشاهده شد.

دکتر کودامای ژاپنی اولین بار این تکنولوژی را به نام خود ثبت کرد.

در آن زمان این تکنولوژی نمونهسازی سریع خوانده میشد.

این نامگذاری به این دلیل بود که این فناوری در واقع برای ساخت سریع و کمهزینهٔ نمونهٔ اولیه برای یک تولید انبوه طراحی شده بود.

سپس چالرز هل در سال ۱۹۸۶ میلادی دستگاه استریولیتوگرافی را به نام خود ثبت کرد.

البته هل دستگاه خود را در سال ۱۹۸۳ اختراع کرده بود و در این مدت در حال تأسیس شرکت ۳D Systemsبود که در آن زمان به نام RP Systems شناخته میشد.

هماکنون این شرکت نیز یکی از بزرگترین فعالان حوزهٔ پرینت سهبعدی است.

در آنجا بود که اولین نمونه این دستگاه را با نام SLA-1 ساخت و در سال ۱۹۸۷ میلادی آن را معرفی کرد و در سال ۱۹۸۸ به اولین تست موفق دست پیدا کرد.

فروش ویژه صاعقه گیر اکتیو آذرخش

مراحل پرینت سه-بعدی:

با اینکه روشهای مختلفی برای پرینت سه-بعدی وجود دارد اما مراحل اصلی همه آنها مشترک است:

۱- ساخت فایل سه-بعدی:

اولین مرحله در پرینت سه-بعدی ساخت مدل سه-بعدی آن در رایانه است.

این کار به کمک نرمافزارهای مدلسازی سه-بعدی یا CAD انجام میشود.

از مهندسی معکوس و اسکن سه-بعدی قطعهای که موجود است نیز در بعضی موارد میتوان استفاده کرد.

۲- ساخت فایل STL مدل:

برای اینکه پرینتر مدل طراحی شده را شناسایی کند باید مدل تبدیل به فرمتی شود که قابل خواندن برای پرینتر باشد.

برای اینکار فایل باید تبدیل به فرمت STereoLithography (STL) شود.

فرمتهای ۳DP و OBJ نیز با محبوبیت کمتری کاربرد دارند.

فرمت STL برای معرفی مدل به پرینتر از پولیگانها یا مثلثها استفاده میکند.

پس از ساخت فایل STL، آن را داخل یک برنامه که عمل لایه لایه سازی فایل را انجام میدهد که Slicer نامیده می شود در اصطلاح Import یا واردسازی میکنیم.

برنامه Slicer مدل را گرفته و آن را تبدیل به G-code میکند.

G-code زبان برنامهنویسی دستگاههای CNC و پرینترهای سه-بعدی میباشد.

۳-پرینت مدل:

دستگاههای مختلف وجود دارند که هر کدام با مکانیزمهای مختلفی قطعه مدل را پرینت میکنند.

۴-جدا کردن قطعه پرینت شده:

در بعضی دستگاهها جدا کردن قطعه کاملاً ساده و بدون مشکل انجام میشود.

در بعضی مدلهای صنعتی تر، این کار یک فرایند کاملاً فنی و دقیق میباشد.

۵-پس-پردازش (Post-Processing):

پس-پردازش در فناوریهای مختلف با هم تفاوت دارد.

در بعضی موارد قطعه باید زیر اشعه UV به عمل بیایند.

فروش ویژه صاعقه گیر اکتیو آذرخش

انواع پرینتر سه بعدی:

۱-پرینتر سه بعدی SLS

دستگاه پرینتر سه بعدی SLS از دستگاههایی است که به وسیله ماده اولیه پودری شکل به ساخت قطعه میپردازد، از این رو پودر پایه است.

سیستمهای مختلفی در یک دستگاه SLS به همراه یکدیگر کار میکنند تا قطعه ساخته شود.

قسمتهای اصلی دستگاه که میبایست در کنار هم کار کنند تا قطعه ساخته شود عبارتند از:

-

سیستم اسکن لیزر

-

سیستم های حرارتی

-

سیستم گردش گاز بی اثر

-

سیستم تغذیه پودر

-

سیستم پلاتفورم

-

واحد کنترل (الکترونیک و نرم افزار)

ساخت قطعه در دستگاه SLS به این صورت اتفاق میافتد که در ابتدای کار لازم است تا فایل CAD قطعه مورد نظر به دستگاه شناسانده شود.

برای این منظور تا به حال کارهای نرم افزاری زیادی در دنیا انجام شده است.

فایل CAD مورد نظر میبایست لایه لایه شود.

برای این کار ابتدا فایل CAD در جهت ترجیحی در دستگاه قرار میگیرد و از پایین ترین قسمت قطعه موازی صفحه X-Y صفحاتی از قطعه عبور داده میشود و از محل تقاطع این صفحه با لبههای جسم مورد نظر کانتورهای بستهای به دست میآیند.

سپس صفحه دیگری بالاتر از صفحه قبلی به اندازه ضخامت یک لایه با جسم قطع داده میشود و این کار تا جایی پیش میرود که به بالاترین قسمت جسم برسد.

در پایان، تعداد زیادی کانتورهای بسته که نشان دهنده اطراف جسم هستند به دست میآیند.

در ادامه خواهیم دید که این کانتورها محل عبور لیزر را بر روی سطح پودر مشخص میکنند.

پس از به دست آمدن کانتورها به ساخت فیزیکی قطعه پرداخته میشود.

در این مرحله، ابتدا یک لایه پودر توسط مکانیزم لایه نشانی بر روی سطح پلاتفورم پخش میشود.

ضخامت لایه میتواند متفاوت باشد اما معمولا عددی در حدود ۱۰۰ میکرون است که با کم و زیاد شدن آن، سرعت و دقت دستگاه کم و زیاد میشود.

پس از پخش شدن پودر سطح آن توسط گرمکنهای تابشی دستگاه تا دمای مشخصی پیشگرم میشوند.

(البته این مخصوص دستگاه های SLS پلیمری است، در فرآیند SLS فلزی این پیشگرم به دلایل فنی مورد نیاز نیست.)

سپس طرح مورد نظر که از کانتورهای دور جسم منشا میگیرند توسط سیستم اسکن لیزر بر روی سطح پودر مارک میشود.

توان حرارتی لیزر باعث میشود که ذرات پودر در نقاط مارک شده به یکدیگر جوش بخورند و یک جسم جامد را تشکیل دهند.

سپس این سیکل تکرار میشود و دوباره یک لایه دیگر از پودر بر روی لایه قبلی ریخته میشود و این فرآیند تا آخر و ساخت کامل قطعه ادامه پیدا میکند.

در مارک کردن لایه بالایی میبایست توان لیزر به میزانی باشد که بتوان لایه فوقانی را به لایه تحتانی هم جوش داد تا پیوستگی قطعه حفظ شود.

مزایای پرینتر سه بعدی SLS

-

امکان تولید قطعات کاربردی و عملیاتی

-

استحکام و ضربه پذیری بالای قطعات

-

پایداری حرارتی و شیمیایی بالا

-

زیست سازگاری و کاربرد در تولید گاید ها و مدل های جراحی، پروتز و اورتز و داربست های مهندسی بافت

-

قابلیت ماشینکاری و پولیش و رنگ

-

سرعت بالای تولید قطعات در تیراژ تولید تا ۵۰۰

به صرفه در تولید تیراژ بالاتر نسبت به مابقی روش های پرینت سه بعدی

فروش ویژه صاعقه گیر اکتیو آذرخش

محدودیت های پرینتر سه بعدی SLS

-

هزینه بالا برای کاربرد هایی که نیاز به استحکام مکانیکی بالا ندارند.

-

دقت متوسط این روش نسبت به روش های دقیق تر مثل روش DLP و PolyJet

-

عدم توانایی تولید قطعات به صورت توخالی مانند روش FDM

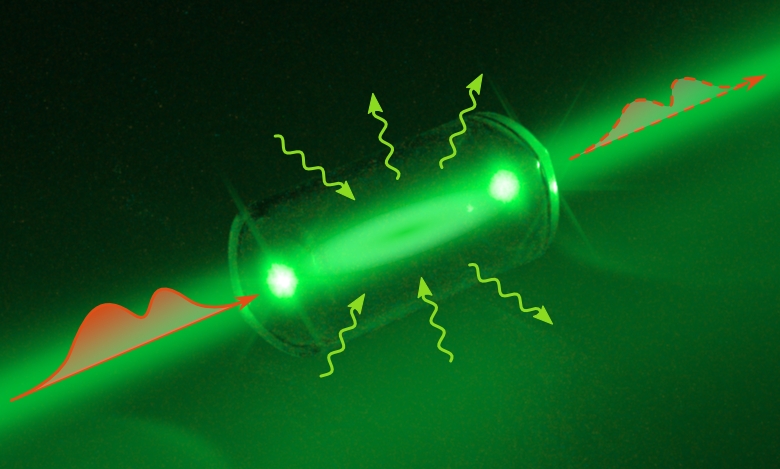

۲-پرینتر سه بعدی SLA ( دستگاه لیتوگرافی سه بعدی Setereo Lithography Aparatus )

این روش نخستین روش ابداع شده در حوزه ی پرینت سه بعدی می باشد که در سال ۱۹۸۸ میلادی توسط شرکت ۳D SYSTEMS امریکا بر اساس اختراع آقای چارلز هال (Charles Hull) معرفی گردید.

در این روش از رزین فوتوپلیمر برای تولید قطعات استفاده می شود که آن را به صورت انتخابی توسط لیزری با طول موج خاص سفت می کنند.

دستگاه SLA از یک سکوی ساخت تشکیل شده است که قطعه مورد نظر بر روی آن ساخته می شود و در داخل یک مخزن حاوی رزین در جهت عمودی حرکت می کند.

همچنین یک سیستم لیزر در بالای دستگاه قرار دارد که به همراه یک سیستم اسکن لیزر دو بعدی لکه لیزر را بر روی سطح رزین در قسمت مشخص می تاباند و باعث سفت شدن آن و تشکیل قطعه می شود.

قطعه به صورت لایه لایه بر روی هم ساخته می شود و به بالا می آیدو هر لایه در این روش مابین حدود ۷۰ تا ۵۰۰ میکرون قابل تغییر می باشد.

در این روش نیاز است تا در زیر قسمت هایی از قطعه که دارای زاویه منفی باشند، ساپورت گذاری شود که این کار توسط نرم افزار های مربوطه انجام می شود.

نیاز به ساپورت گذاری در این روش برخی محدودیت ها را در قطعات تولیدی ایجاد می کند.

فروش ویژه صاعقه گیر اکتیو آذرخش

مزیت های پرینتر سه بعدی SLA

– دقت ابعادی و صافی سطح خوب

– از این روش می توان در تولید قطعات شفاف استفاده کرد.

– معمولا روش SLA در صنعت بیشتر مورد استفاده قرار می گیرد و در کنار روش SLS از جمله روش های صنعتی پرینت سه بعدی محسوب می شود.

– از قطعات SLA می توان به صورت غیر مستقیم در تولید قطعات صنعتی نیز بهره جست.

محدودیت های پرینتر سه بعدی SLA

– نیاز به تولید ساپورت برای گرفتن زیر قطعه تولید شده

– از قطعات روش SLA نمی توان به عنوان قطعات نهایی استفاده کرد.

– نیاز است تا قطعه پس از تولید در دستگاه پرینتر سه بعدی برای سفت شدن کامل چند ساعت در معرض اشعه فرابنفش قرار بگیرد.

– عدم امکان استفاده از مواد غیر رزینی پلیمری برای تولید قطعات

۳-پرینتر سه بعدی FDM

این روش یکی از روش های نمونه سازی سریع و پرینت سه بعدی است که در آن برای تولید قطعه از اکسترود کردن فیلامنت هایی از پلیمر و یا موم به قطر حدودی ۱٫۲۵ میلیمتر استفاده می شود.

این اکسترودر بر روی یک میز CNC سه بعدی قرار دارد که در جهت x و y و z حرکت می کند و پلیمر ذوب شده در داخل اکسترودر را، بر روی قطعه می نشاند و بعد از تمام شدن یک لایه به اندازه یک ضخامت لایه به سمت بالا حرکت می کند.

فیلامنت پلیمری در این روش در ابتدا بر روی یک قرقره قرار دارد و در طول ساخت قطعه توسط دو رولر به سمت اکسترودر کشیده می شود و در آن تا دمایی بالاتر از دمای ذوب گرم می شود (که این دما به نوع ماده بستگی دارد).

و هنگامی که بر روی قطعه سرد شده قبلی می نشیند در مدت زمان ۰٫۱ ثانیه منجمد می شود.

مزایای پرینتر سه بعدی FDM

-

ارزان قیمت بودن دستگاه ها و مواد آن

-

توان تولید قطعات بزرگ بدون هدر رفت مقدار زیادی از مواد

-

بعضی از ماشین های FDM به صورت بزرگ و در مقیاس صنعتی دارای کاربرد های صنعتی هستند.

محدودیت های پرینتر سه بعدی FDM

-

نیاز به ساپورت

-

توان تولید فقط با استفاده از برخی مواد پلیمری

-

دقت ابعادی و صافی سطح نا مناسب برای کاربرد های صنعتی

-

خواص مکانیکی پایین قطعه علی الخصوص در جهت عمودی

۴-پرینتر سه بعدی Multi Jet Fusion شرکت HP

این فناوری از سال ۲۰۱۵ به بازار معرفی شده است و شرکت HP که در زمینه پرینتر های دو بعدی کاغذی شهرت بین المللی دارد وارد عرصه پرینت سه بعدی شده است.

این ورود یک تحویل در فناوری پرینت سه بعدی است.

فناوری Multi Jet Fusion تا حد زیادی شبیه به روش SLS می باشد در دسته بندی گداخت بستر پودری (Powder Bed Fusion) قرار می گیرد.

در این روش به جای اینکه از یک لیزر برای جوش داد ذرات پودر به یکدیگر استفاده شود از هیتر های تابشی، علاوه بر پیشگرم برای ذوب نیز استفاده می شود.

در این روش پس از انجام لایه نشانی پودر و پیش گرم، ماده ای شبیه جوهر به نام Fusing Agent بر روی قسمت هایی از سطح پودر که به قطعه تبدیل می شوند پاشیده می شود.

این ماده به شکل مایع بوده و توسط هد های InkJet بر روی سطح پودر نشانده می شود.

این ماده به رنگ سیاه بوده و به گونه ای طراحی شده است که انرژی حرارتی تابشی را بر مابقی قسمت ها بیشتر جذب کرده و موجب ذوب ماده در قسمت هایی می شود که این ماده بر روی آن قرار دارد.

برای جلوگیری از نفوذ حرارت به حاشیه قطعه بر روی حاشیه بیرونی قطعات ماده دیگری به نام Detailing Agent پاشیده می شود که ضریب جذب کمتری از خود ماده پلی آمید داشته و باعث می شود لبه های قطعه به صورت تیز در آید و کیفیت سطحی بهبود یابد.

فروش ویژه صاعقه گیر اکتیو آذرخش

۵-پرینت سه بعدی (۳D Printing) یا روش BinderJetting

با اینکه به صورت اصطلاحی به تمام روش های پرینت سه بعدی، چاپ سه بعدی هم گفته می شود، اما در اصل چاپ سه بعدی خود یک روش جداگانه از روش های پرینت سه بعدی می باشد و برای خود دارای هویت جداگانه ای می باشد.

این روش برای اولین بار توسط محققان موسسه فناوری ماساچوست، MIT، ابداع شد.

در این روش یک قطعه به صورت سه بعدی پرینت می شود درست شبیه روشی که در پرینتر های کاغذ جوهر افشان استفاده می شود.

در این روش یک لایه از پودر توسط یک مکانیزم لایه نشانی بر روی سکوی ساخت دستگاه پخش شده و سپس، مطابق با شکل قطعه در آن لایه از روی فایل CAD لایه لایه شده یک هد پرینتر جوهر افشان در نقاط مورد نظر به جای جوهر مقداری چسب بر روی پودر می ریزد و این باعث می شود که در آن نقاط ذرات پودر به یکدیگر بچسبند و تشکیل جسم صلب بدهند و در نقاط دیگر پودر دست نخورده باقی بماند.

در این روش پودر های دست نخورده باقی مانده همچنین نقش ساپورت برای لایه های بالایی را ایفا کرده و دیگر به تولید ساختار ساپورت جداگانه وجود ندارد.

پس از تولید کامل قطعه تا آخر آن را از میان بقیه پودر های دست نخورده خارج می کنند و معمولا برای اینکه چسب مورد نظر بهتر چسبندگی داشته باشد، عملیات حرارتی بر روی آن انجام می شود.

مزایای روش چاپ سه بعدی

-

از دامنه وسیعی از مواد می توان به کمک آن به تولید قطعه پرداخت

-

می توان با استفاده از یک هد جوهر افشان رنگی، به وسیله این روش قطعات چند ماده ای و چند رنگ تولید کرد.

-

قطعات تولید شده به وسیله ماده آردی شکل دارای قیمت بسیار پایینی هستند.

-

همچنین از این روش می توان در تولید قطعات فلزی به شکل نهایی به صورت غیر مستقیم استفاده کرد.

۶-پرینتر سه بعدی DDM ( تولید ته نشینی قطرات، Droplet Deposition Manufacturing)

این روش با نامهای دیگری مانند DWax نیز شناخته می شود.

در این روش معمولا از ماده مومی شکل برای تولید قطعات استفاده می شود.

یک نازل که بر روی یک میز CNC دو بعدی سوار شده است موم را ذوب کرده و به صورت قطعات بسیار ریزی تبدیل می کند و آن ذرات را بر روی لایه قبلی می نشاند.

قطر ذرات هم اندازه هستند و حدود ۷۰ میکرون می باشند.

این روش همان روشی است که توسط شرکت SolidScape استفاده می شود و پرینتر های مومی کوچک و رومیزی را تولید می کند.

به دلیل دقت بسیار خوب و صافی سطح عالی، امروزه این روش بیشتر برای تولید مدل مومی جهت استفاده در ریخته گری دقیق و تولید جواهرات و قطعات ایمپلنت های دندانی بیشتر کاربرد دارد.

ولی این روش به دلیل سرعت پایین، قادر به تولید قطعات بزرگ نمی باشد و از این رو برای تولید قطعات ظریف و کوچک از آن بهره گرفته می شود.

فروش ویژه صاعقه گیر اکتیو آذرخش

۷-پرینتر سه بعدی Polyjet

این روش از جهتی به روش SLA و از جهتی به روش DDM شباهت دارد.

در این روش از نازل هایی استفاده می شود که به جای ریختن مذاب موم، قطرات رزین فوتوپلیمر را بر روی لایه قبلی می ریزد.

دقیقا پس از ریختن قطرات رزین فوتوپلیمر، در معرض نور یک لامپ فرابنفش که در آن جا همواره روشن است قرار گرفته و سفت می شود و قطعه مورد نظر را تشکیل می دهد.

این دستگاه ها دارای دقت بسیار بالایی می باشند و در تولید قطعات ظریف بسیار خوب عمل می کنند ولی نمی توان از قطعات آن برای تولید مدل ریخته گری دقیق استفاده کرد.

نکته ای که در رابطه با این روش وجود دارد قیمت بالای رزین مورد استفاده در این روش است.

این دستگاه همچنین قابلیت تولید قطعات چند ماده ای را دارد و نازل چندگانه دستگاه می تواند رزین از جنس های مختلف را در نقاط مختلف بریزد.

همچنین این دستگاه برای تولید ساپورت هم از یک رزین جداگانه استفاده می کند که بعدا به وسیله فشار آب از بین می رود.

فروش ویژه صاعقه گیر اکتیو آذرخش

۸-پرینتر سه بعدی DLP ( پردازش دیجیتالی نور، Digital Light Processing)

از این روش نیز مانند روش DDM در تولید قطعات ظریف و برای استفاده به عنوان مدل مورد استفاده در ریخته گری دقیق استفاده می شود.

این روش بر مبنای استفاده از بورد های الکترونیکی DLP می باشد.

این بورد ها در دهه ۸۰ میلادی با استفاده از سیستم های MEMS اپتیکی در شرکت Texas Instruments شکل گرفت.

و از آنها در نمایشگر ها، تلویزیون ها و پروژکتور ها استفاده می شد.

و اساس آن بر این است که تعداد زیادی آینه میکرونی بر روی بورد DLP واقع شده اند که می توانند تغییر جهت دهند و نور را به نقطه مورد نظر برسانند.

از این سیستم در سیستم های پرینت سه بعدی برای سفت کردن رزین مانند روش SLA استفاده می شود.

این روش دارای دقت بالایی بوده و می توان قطعات بسیار ظریفی را برای استفاده در جواهر سازی تولید کند.

فروش ویژه صاعقه گیر اکتیو آذرخش

۵-پرینتر سه بعدی LOM (تولید اشیا لایه لایه، Laminated Object Manufacturing )

این روش برای اولین بار توسط شرکت Helisys معرفی شد.

و با حمایت مالی بنیاد ملی علوم امریکا(National Science Foundation – NSF) به تجاری سازی رسید.

در این روش برای تولید قطعه به صورت لایه لایه از یک رول استفاده می شود که این رول می تواند از جنس:

پلاستیک،

کاغذ،

سلولوز،

فلز یا روق های کامپوزیت باشد.

Permanent link to this article: http://peg-co.com/home/%d8%aa%da%a9%d9%86%d9%88%d9%84%d9%88%da%98%db%8c-%d9%be%d8%b1%db%8c%d9%86%d8%aa%d8%b1%d9%87%d8%a7%db%8c-%d8%b3%d9%87-%d8%a8%d8%b9%d8%af%db%8c/

مقدمه:

CNCمخفف computer numerical control می باشد در ایران این ماشین ها CNC خالی خوانده میشوند ولی نام آنها به فارسی ماشین های (دستگاه های ) کنترل عددی ترجمه می شود .

نسل اول این دستگاه ها NC ها بوده اند یعنی کامپیوتر را نداشته است و دستگاه طبق منطقی خاص دستورات را درک می کرده مثلا با استفاده از کارت های پانچ شده .

به عنوان مثال در دستگاه تراش برای دستور پیشروی بدین صورت عمل می شود که قسمت ساپورت دستگاه را بوسیله دسته چرخان به جلو میبریم در ماشین های NC این کار توسط یک سری دستور ات پانچ شده بر روی نوار پانچ صورت می گرفت در دستگاه CNC امروزی اینکار توسط یک کد صورت می گیرد .

پس یک دستگاه CNC عملا همان دستگاه دستی ساده می باشد که قابلیت فرمان پذیری از طریق کد ها و منطق ریاضیاتی را دارد در این دستگاه حضور کاربر (اپراتور) برای کار با دستگاه محدود به ایستادن این فرد پشت بخش کنترل کننده دستگاه می باشد و نوشتن برنامه های حرکتی آنهم فقط برای یکبار ، دیگر دستگاه این عمل را بصورت خودکار هر چند بار که بخواهیم تکرار می نمایدالبته بدون حضور کاربر .

بدنه این دستگاه تقریبا شبیه دستگاه های دستی می باشند یک CNC فرز عملا همان بدنه سخت افزاری فرز دستی را دارد همینطور برایCNC تراش و CNC سنگ و …

تنها تفاوت اضافه شدن بخش کنترل گر میباشد (البته این تفاوت بصورت عام می باشد ولی به صورت خاص مطمئنا بخش الکترونیکی هم تغییر کرده است )

انواع دستگاه های CNC :

دستگاه CNC انواع مختلفی دارد که در دسته بندی های مختلفی هم طبقه بندی می شوند .

دسته بندی ممکن است بر اساس سایز یا نوع کار برد آن باشد .

شما با توجه به نوع کاری که با دستگاه می خواهید انجام دهید و قدرت و توان موردنیازتان می توانید دستگاه CNC مد نظر خود را انتخاب کنید.

از انواع دستگاه های CNC چوب و سنگ می توان به دستگاه های زیر اشاره کرد:

۱- دستگاه حکاکی و برش CNC

۲- دستگاه CNC بدون وکیوم

۳- دستگاه حکاکی و برش CNC با میز وکیوم

۴- دستگاه حکاکی CNC روتاری و تخت

۵- دستگاه CNC حکاکی و تخت ۸ هد

۶- دستگاه CNC حکاکی و برش ۵ محور

۷- دستگاه CNC ربات

۸- دستگاه CNC حکاکی و برش سنگ

۹- دستگاه CNC خراطی دو کله

ویژگی های یک دستگاه CNC :

۱- اصلی ترین قسمت دستگاه اسپیندل آن است که در دو نوع هوا خنک و آب خنک می باشد.

سیستم آب خنک با توجه به گردش مداوم آب داخل اسپیندل برای انجام کارهای خدماتی که مدت زمان کار در آنها زیاد است مناسب می باشد. اسپیندل ها توان های متفاوتی دارند ، هرچه قدر قدرت اسپیندل بیشتر باشد روند کار بهتر خواهد بود.

۲- موتور های دستگاه بهتر است سه فاز باشند تا از قدرت بیشتری برخور دار باشد ، سرو موتور دارای اینکودر و استپ موتور بدون اینکودر است ، هزینه نگه داری استپ موتور نسبت به سروو موتور پایین تر است.

۳-DSP یا کنترلر (۳ محوره یا ۴ محوره ) مهم ترین قسمت یا مرکز فرمان دستگاه cnc می باشد.

DSP قابل استفاده با سیستم الکترونیک پیشرفته و برنامه نویسی داخلی می باشد که این دستگاه را بی نیاز از کامپیوتر می کند و دسترسی آسان و کارکرد راحت تری را برای اپراتور فراهم می کند.

DSP دارای حافظه طولانی و ذخیره ی اطلاعات می باشد.

پس از قطع برق یا خاموش شدن دستگاه توسط اپراتور به وسیله dsp می توان ادامه کار را انجام داد.

کنترل سرعت دستگاه و همچنین تنظیم ارتفاع z از دیگر مزیت های DSP می باشد.

۴- برای تبدیل حرکت دورانی به حرکت خطی از چرخ دنده های شانه ای استفاده می شود .

چرخ دنده شانه ای مورب از مزایای زیر برخوردار می باشد :

– عدم محدودیت سرعت نسبت به بال اسکرو ، عمر و ماندگاری بالا

– از بین بردن لقی و لرزش

– بزرگ تر شدن سطح درگیری

– دقت بالا تر در حد بال اسکرو

– ظرفیت بالا در حد انتقال بار

۵-روغنکاری توسط پمپ روغن در دستگاه CNC باعث کاهش حرارت و افزایش طول عمر قطعه و کاهش درگیر بودن قطعات با یکدیگر و اصطحکاک میان آنها می شود .

۶- پمپ وکیوم باعث ثابت نگه داشتن قطعه کار و مکش قوی و یکنواخت در تمامی فضای میز می شود .

۷- بال اسکرو باعث حرکت بار در راستای محور z می شود و حداکثر میزان انتقال بار در این راستا وابسته به طول بال اسکرو و بازو دستگاه است.

۸- برای داشتن حرکت مستقیم ، یکنواخت و روان از ریل و واگن استفاده میشود. ساچمه های موجود نیروهای شعاعی وارد بر بدنه دستگاه را دفع می کنند.

۹- مکنده ها ( صنعتی و نیمه صنعتی ) دارای موتور های تک فاز یا سه فاز می باشند .

مکنده های صنعتی موتوری با قدرت بالا و مکنده نیمه صنعتی موتور کوچکی دارد.

مکنده صنعتی در کارگاه های پیشرفته و مکنده نیمه صنعتی در کارگاه های کوچک تر استفاده می شود.

Permanent link to this article: http://peg-co.com/home/%d8%aa%da%a9%d9%86%d9%88%d9%84%d9%88%da%98%db%8c-cnc-%d8%af%d8%b1-%d8%b5%d9%86%d8%b9%d8%aa-%d8%a8%d8%b1%d9%82/

مقدمه:

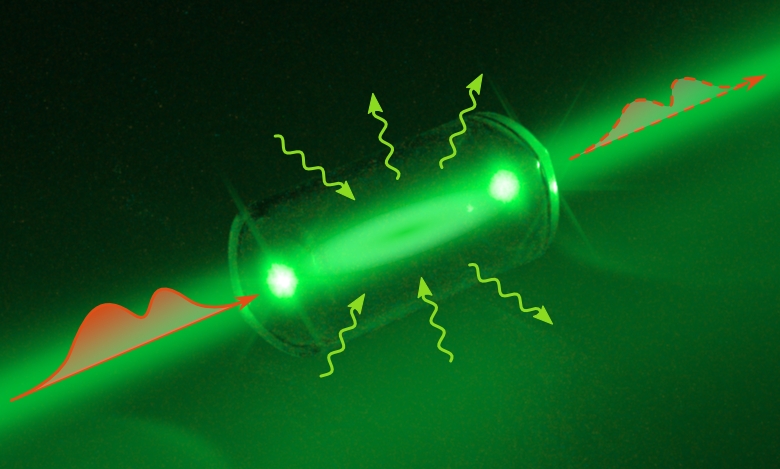

صاعقه گیر ایندلک ساخت کشورفرانسه میباشدو ازنوع الکترونیکی خازنی خودکفا یا ESE میباشد.

صاعقه گیر(ESE )فعال یا اکتیو که با عبارت Early Streamer Emission یا ESE نیز شناخته میشوند.

این صاعقه گیر با ایجاد کانال بالارونده به صورت مصنوعی، موجب عملکرد سریعتر و افزایش شعاع حفاظتی میشود.

در هوای ابری و پر طلاطم، میدان الکتریکی در فضا تولید میگردد.

که مقدار آن از ۱۰kv/meter شروع و با گذر زمان بیشتر و بیشتر میشود.

وقتی شدت میدان الکتریکی به حد ۵۰kv/meter برسد، زمان شکست عایقی بین ابر و زمین یا مابین دو ابر باردار فرا رسیده است.

حاصل این میذان الکتریکی وقوع صاعقه میباشد.

بلوک الکتریکی این تجهیز (Energy Block) از طریق شاخکهای بیرونی و میله میانی متصل به زمین شارژ میشود .

و انرژی موجود در هوا را چنانچه توضیح داده شد، بطور مداوم جذب و روی هم انباشته میکند.

اندک زمانی قبل از وقوع صاعقه، بلوک الکتریکی موصوف انرژی انباشته شده را بوسیله سه شاخک تخلیه میکند.

بدین ترتیب رودخانهای از یونهای آزاد شده بطرف ابر جهت میگیرند.

و با زبانههایی که از طرف ابر به طرف زمین کشیده شده برخورد کرده و مسیری ترجیحی برای تخلیه صاعقه از طریق این برقگیر ایجاد مینماید.

:EARLY STREAMER EMISSION TECHNOLOGY

When lightning strikes, an electrical field is always created at ground level and this increases in intensity as the «downward leader» approaches. Once this reaches a certain level – between 50 and 100 kV/m – the Corona effect, which develops naturally at the top of any high structure, allows discharges – known as upward leaders – to rise toward the cloud

The position of the ionized path which will allow the lightning current to pass is determined by where the upward leader comes into contact with the first downward leader from the cloud.

The sooner the rising discharge (upward leader) leaves the lightning rod to move toward the cloud, the sooner it will move closer to the downward leader and the greater the chances of the two making contact before other rising discharges from nearby high points

It can be seen, then, that it is the start point of the first upward leader which determines the point of impact of the lightning on the ground. An early streamer emission lightning rod is designed to provide optimal conditions for the formation of this rising discharge

For this the following conditions are necessary

The presence of primary electrons at the top of the rod : these electrons, given off in the form of plasma, encourage the start-up of the rising discharge

Ionized plasma being formed at the right moment when lightning is about to strike, in other words, in phase with the rising electric field at ground level

Permanent link to this article: http://peg-co.com/home/%d8%b3%db%8c%d8%b3%d8%aa%d9%85-%d8%b5%d8%a7%d8%b9%d9%82%d9%87-%da%af%db%8c%d8%b1-%d8%a7%db%8c%d9%86%d8%af%d9%84%da%a9-%d9%81%d8%b1%d8%a7%d9%86%d8%b3%d9%87/

مقدمه:

کوره القائی دستگاهی است که برای ذوبکردن فلزات به روش گرمایش القایی به کار میرود.

با عبور جریان متناوب از کویل مسی دور کوره میدان مغناطیسی در داخل کویل به وجود میآید که این میدان مغناطیسی در اثر برخورد با سطح قراضه موجود در داخل کوره که هسته را میسازد، سبب به وجود آمدن جریان الکتریکی درهسته میگردد.

جریان الکتریکی القایی با عبور از هسته کوره که دارای مقاومت الکتریکی میباشد سبب ایجاد حرارت میشود.

در حقیقت کوره القایی را میتوان به عنوان یک مبدل جریان در نظر گرفت که کویل کوره مدار اولیه و هسته (قراضه) داخل کوره مدار ثانویه را تشکیل میدهد.

لازم به ذکر است که هسته کوره بایستی هادی جریان الکتریسیته باشد در غیر این صورت گرمایی ایجاد نخواهد شد.

جهت جریان در کویل با جهت جریان در مذاب عکس یکدیگرند و همین موضوع باعث تلاطم ذوب در کوره های القایی میشود که علت اصلی آن پایین بودن فرکانس کوره است و عمدتا در کوره های فرکانس برق شهر دیده میشود .

با افزایش فرکانس در کوره ها شدت این تلاطم کاهش مییابد بطوری که در کوره های فرکانس بالا حداقل تلاطم ذوب را مشاهده میکنیم.

این کوره ها جهت ذوب فولاد مناسب هستند، زیرا کاهش تلاطم باعث کاهش میزان اکسیداسیون سطحی مذاب فولاد میگردد.

مکانیزم کار کوره های القایی:

اساس کار کوره های القایی براصل القا میدان مغناطیسی مبتنی می باشد.

نحوه عملکرد بدینصورت می باشد که ابتدا با استفاده از جریان برق شهرو بوسیله مبدل فرکانس ، جریان نسبتا زیادی ( بیش از ۱۰۰۰ آمپر ) با فرکانس ۳۰۰ تا ۱۰۰۰۰ هرتز ساخته می شود.

درکوره های فرکانس بالا بیش از ۱۰۰ کیلوهرتز می باشد.

سپس این جریان به سیم پیچ کوره ، اینداکتور یا کویل اعمال شده و با عبور از آن باعث ایجاد میدان مغناطیسی با همان فرکانس در وسط کویل می گردد.

در صورتیکه در وسط سیم پیچ کوره جسم هادی مانندی فولاد چدن یا سایر فلزات قرار گیرد میدان مغناطیسی ایجاد گردیده باعث القا جریانهای گردابی در این اجسام می گردد.

و این جریان های القایی جسم را گرم نموده و تا حد ذوب و احیانا تبخیر (درکوره های Coating ) پیش می برد با مانور روی فرکانس و قدرت کوره می توان سیستم را جهت انواع کاربردها آماده نموده و در آن جهت به کار گرفت .

مزایای کوره های القایی:

کوره القایی در مقایسه با کوره های سوخت فسیلی دارای مزایای فراوانی از جمله دقت بیشتر ، تمیزی و تلفات گرمایی کمتر و … است .

همچنین در کوره هایی که در آنها از روشهای دیگر ، غیر القاء استفاده می شود ، اندازه کوره القایی بسیار بزرگ بوده و زمان راه اندازی و خاموش کردن آنها طولانی است .

کوره القایی از نظر افزایش و تقلیل مصرف انرژی نسبت به سایر کوره ها دارای مزایای فراوانی می باشد .

این کوره ها در ظرفیتهای مختلف قادر به ذوب از ۱۵ کیلوگرم تا چندین تن می باشد.

درکوره القایی هیچ گونه فعل و انفعالی شیمیایی که باعث افزایش ناخالصی و تغییرات ترکیبی مذاب گردد ، انجام نمی شود.

و علاوه بر آن به دلیل عدم استفاده از الکترود نسبت به کوره های قوس الکتریک امکان ورود ناخالصی های مواد از طریق مکانیکی نیز امکان پذیر نیست و از نظر توزیع حرارت و کنترل ترکیب مطلوب می باشد و از نظر مسائل الکتریکی محدودیتی برای افزایش درجه حرارت ندارند .

علاوه موارد یاد شده کوره های القایی دارای مزایای مشروحه زیر نیز می باشند:

۱– اپراتوری بسیار ساده بعلت وجود بخش کنترل کامل الکترونیک

۲– عدم آلودگی و اکسیداکسیون بار به علت عدم وجود گاز و شعله اکسید کننده

۳– شروع به کار سریع و عدم نیاز به پیش گرم یا ذوب اولیه

۴– سرعت بالای انجام عملیات در مقایسه با سایر کوره ها

۵– راندمان بسیار بالاترنسبت به کوره های سوختی

۶– قابلیت تهیه آلیاژهای یکنواخت به علت چرخش داخل مذاب

۷– قابلیت تهیه و نگهداری ذوب در ظرفیت های مختلف

۸– سادگی عمل تغذیه و تخلیه

۹– امکان کنترل دقیق درجه حرارت

۱۰– قابلیت ذوب قراضه

۱۱– اشغال فضای کمتر نسبت به سایر کوره ها

۱۲– عدم تاثیر بر آلودگی محیط زیست

Permanent link to this article: http://peg-co.com/home/%d9%85%d8%b2%d8%a7%db%8c%d8%a7%db%8c-%da%a9%d9%88%d8%b1%d9%87-%d8%a7%d9%84%d9%82%d8%a7%db%8c%db%8c/