شرح سرکابل و مفصل

سرکابل:سرکابل به یک سری لوازمات مخصوص ولتاژ نامی آن کابل گفته میشود که باعث اتصال کابل فشار قوی به شبکه ویا شینه ویا هرمحل دیگر میشود.

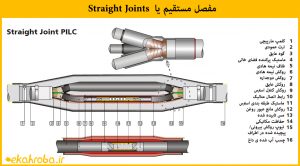

مفصل:به یک سری لوازمات مخصوص ولتاژ نامی کابل گفته میشود که جهت اتصال دو کابل فشارقوی بکاربرده میشود.

وسایل مورد نیاز سرکابل که درون جعبه قرار دارد:کابلشو۱۲۰ میلیمتر مربع،چسب زرد رنگ(کنترل استرس)،نوار آب بندی قرمز رنگ،کابلشو به مقطع ۱۶ میلیمتر مربع جهت سرکابل ۱۲۰،نوار چسب برق مشکی رنگ،پارچه الکلی.REYCHEM های قرمز و مشکی رنگ.

ابزار کار لازم : سشوار صنعتی یا گاز،شیشه ساده بطول ۳۰و عرض ۵ سانتیمتر یا دستگاه گرافیت برداری،کاتر،پرس هیدرولیکی،متر،

چگونگی نصب سرکابل:

۱-ابتدا اندازه گیری کابل تامحل نصب و اضافه کردن طول آن تا نیم متر(که شرح داده میشود)و سپس برش کابل.

۲-سپس جهت کابل ۲۰ کیلوولت از محل اندازه واقعی به اندازه ۳۲ سانتی نتر عقب تر را اندازه زده و یک دور چسب برق به عنوان نشانه روی ان زده میشود و از آن به بعد تا نوک کابل را پوسته رویی آن که قرمز رنگ است را شکاف داده و از کابل جدا مینماییم.

۳-۲۰ سانتی مترقبل از محل برش داده شده را توسط الکل صنعتی و یا تینر ۱۰۰۰ بطور کامل شستشو داده و شیلدها را تماما به عقب منتقل کرده و از دو یا سه محل با چسب برق جهت جلوگیری از بهم ریختگی بسته میشود.

۴-برش نیم متر کابلی که اضافه درنظر گرفته شده بود.(بنابراین استفاده نیم متراضافه جهت بلندترکردن شیلد ارت میباشد)

۵-پس از باز کردن کاغذهای گرافیتی و رسیدن به لایه گرافیت رو پلی اتیلن مخصوص بدین ترتیب عمل میکنیم:

۱-۵-از محل برش خورده لایه قرمزرنگ به سر بالا۴ سانتیمترمشخص کرده و با نوارچسب برق دولایه روی آن مپیچانیم.

۲-۵-انجام عمل گرافیت برداری توسط دستگاه و یا اینکه توسط شیشه (گرافیت برداری از سر کابل تا محلی که چسب زده شده بایستی ادامه داشته باشد)

نکته:در حین گرافیت برداری لایه پلی اتیلن به هیچ وجه نبایستی برداشته و یا اینکه آسیب ببیند چرا که ضعیف شدن آن باعث کوتاه شده عمر مفید سرکابل میشود.

۶-سنباده زنی محلی که گرافیت آن برداشته شده است(بعلت اینکه لبه های تیز باعث جمع شدن الکترونها و خوردگی ،ضعیف شدن و در نهایت ترکیدن کابل میشود(کوتاه شدن عمر مفید)

۷-از محل سرکابل برش خورده ۵/۴سانتیمترمشخص کرده وآن را با نخ نسوز(نخ ماهیگیری) و یا با کمان اره به شرط احتیاط زیاد که صدمه ای به مغز کابل نرسد بطورکامل بریده و جدا میکنیم(جهت نصب کابلشو)

۸-سطح بدست آمده رابا الکل و یا تینر فوری کامل شسته و کاملا تمییزمینماییم.

۹-نصب کابلشو با پرس هیدرولیکی (بهتراست کابلشو را سه پرسه نماییم)

۱۰-بطور مجدد توسط پارچه الکلی که در بسته بندی قرار دارد تمییزنموده و بایستی که دیگر به قسمت تمییز شده دیگر دستی خورده نشود(جهت جلوگیری از آلودگی)

۱۱-نصب چسب زرد رنگ به نحوی که ۲ سانتی متر ازآن روی قسمت گرافیت باقی مانده و یک سانتیمتراز آن در قسمتی که پلی اتیلن آن برداشته شده است یعنی مرز بین گرافیت دار و قسمتی که گرافیت آن برداشته شده است.

نکته:چسب زرد رنگ بعنوان چسب استرس کنترل میباشد که باعث جلوگیری از ریزش جرقه ها بعلت ولتاژ زیاد و ضعیف شدن کابل در آن ناحیه میباشد.

۱۲-نصب REYCHEM سیاه رنگ که مکمل چسب زرد رنگ میباشدو طریقه قرارگرفتن آن از ابتدای سطح برش خورده پوسته رویی قرمز رنگ تا هرجایی که پوشانده میشود(اندازه ثابتی در حدود۱۵ سانتیمتر دارد)

۱۳-نصب نوار قرمز رنگ که به نوار آب بندی معروف است در محلی که کابلشو نصب شده است بدین طریق که از نیم سانتی زیرکابلشو(روی پلی اتیلن)شروع کرده تا اینکه کاملا پایه کابلو را بپوشاند.

نکته:نوار قرمز و زرد رنگ در حین بستن بنحوی بایستی کشیده شود که پهنای آن به نصف اندازه واقعی آن برسد.

۱۴-شیلدهای ارت را باز کرده و از قسمت برش خورده (روکش قرمزرنگ)به مقدار ۶ سانتیمتر رو به عقب نوار قرمز رنگ جهت آب بندی از ته سرکابل زده میشود.

۱۵-نصب REYCHEM اصلی قرمز رنگ به نحوی که:

۱-۱۵-قسمت چسبدار آن در پایین سرکابل قرار بگیرد.

۲-۱۵-از قسمت بالا با لبه بالایی کابلشو مماس باشد.

۱۶-نصب بشقابک جهت افزایش فاصله خزشی بنحوی که از انتهای قسمت آب بندی شده ته کابل به بالا ۱۵ سانتیمتر جدا کرده و روی ان قرار گیرد.

۱۷-بافتن شیلد ارت و نصب کابلشو به مقطع ۱۶ میلیمتر مربع روی آن(که طول آن بایستی حتی الامکان ۵۰ سانتیمتر باشدجهت نصب به شینه ارت)

نکته:نصب REYCHEM ها و همچنین بشقابک ها توسط حرارت ایجاد شده با کپسول و متعلقات آن و یا اینکه توسط سشوار صنعتی میباشد.

وسایل درون جعبه مفصل:REYCHEM های مشکی و قرمزرنگ،نوار آب بندی قرمز رنگ،چسب کنترل استرس زرد رنگ،نوار زرد رنگ مخصوص مفصل،قطعه ارتباطی معروف به موف یا موش،قطعه ارتباطی شیلدها،توری محافظ،

چگونگی نصب مفصل:

روش کار مانند سرکابل زنی میباشد با تفاوت های ذیل:

۱-طول های برداشتن لایه قرمزرنگ بطور استاندارد جهت نصب مفصل جهت هر کابل ۱۹ سانتیمتر میباشد.

۲-قبل از نصب مفصل(اتصال دهنده دو تا کابل)بایستی REYCHEM ها از داخل کابلها عبور داده شود.

۳-در مفصل دیگر شیلد ارتی بیرون نیست.

۴-روی قطعه ارتباط دهنده بایستی با چسب زرد رنگ تعبیه شده با تا ضخانت ۲ میلیمتر پوشانده شود.

۵- حرارت دادن REYCHEM ها بایستی از وسط شروع شود تا باعث جلوگیری از ماندن هوا در زیرآن شود.

۶-مفصل نسبت به سرکابل دارای یک لایه عایق اضافی به نام پلی اتیلن میباشد که سرتاسر مسیر را فرا میگیرد که روی REYCHEM مشکی رنگ قرار میگیرد.

۷-مفصل دارای یک زره توری فولادی یا مسی است که روی پلی اتیلن نصب شده قرار میگیرد.

۸- در انتها مفصل را بایستی بطور کاملا صاف در محل خود ثابت نگه داشت.

پس از نصب سرکابل در دو طرف کابلها و نصب کابلها به زیر شینه در محل پست و روی فیدر با رعایت موارد زیر نسبت به برقدار کردن خط اقدام میگردد:

۱-فیدر از ارت خارج گردد.

۲-ترمینالهای مربوط به

CT

هااتصال کوتاهSHORT))باشند.

۳-روی خط هوایی هیچ نفری کار نکند.

۴-روی خط هوایی هیچ سیم آویزان و یا اینکه شیئ آویزان نباشد.

۵-کلید مربوط به ترانسها OFF باشد حتی الامکان کت اوت ها کشیده شده باشند.

۶-خط هوایی از ارت خارج باشد.(جمع آوری ارت هوایی احتمالی)

۷-مسیر خط به طور دقیق مورد بازرسی قرار گیرد.

۸-از محکم بودن اتصالات اطمینان حاصل شود.

۹-ستینگ رله ها انجام شده باشد.

۱۰-تابلو و دژنگتور مربوطه با الکل صنعتی کاملا نظافت شده .

۱۱-در نهایت اقدام به کلید زنی شود

۴-باتری یو پی اس PANASONIC

۴-باتری یو پی اس PANASONIC ۵-باتری یو پی اس NARADA

۵-باتری یو پی اس NARADA