مقدمه:

حفاظت کاتدی اولین بار توسط همفری دیوی ، در سال۱۸۲۴ میلادی، در شهر لندن و در میان سلسله مقالاتی که ایشان به انجمن سلطنتی ارائه میکردند مطرح گردید.

بعد از یک سری آزمایشات موفق، اولین استفاده عملی از این فناوری جدید در همان سال و در رزم ناو اچ ام اس سمرینگ به وقوع پیوست.

ساختار اولیه این سیستم عبارت بود از یک آند فداشونده که از آهن ساخته شده بود که اطراف آن غلافی از جنس فلز مس (همجنس بدنه اصلی کشتی) قرار داده بودند و به بدنه کشتی در زیر آب متصل کرده بودند.

در این حالت واکنش شیمیایی که بین آهن و مس انجام میشد، از سرعت خورده شدن فلز مس در اطراف میله آهنی می کاست و آن را حفاظت میکرد.

این دانشمند پیشنهاد نمود که برای حفاظت کاتدی کشتیهای با بدنه مسی قطعاتی از آهن به عنوان آندهای از بین رونده روی بدنه کشتی ها نصب شود به طوری که نسبت سطحی آهن به مس۱ به۱۰۰ باشد.

به هر ترتیب یکی از نتایجی که حفاظت کاتدی به همراه داشت، رشد و توسعه دریانوردی بود. به دلیل اینکه این تکنولوژی جدید میتوانست رشد دریانوردی را تسریع ببخشد و این امر نیز منجر به تحولاتی بنیادین و ساختار شکنانه در استفاده از کشتی های ساخته شده در آن زمان میشد.

نیروی دریایی سلطنتی بریتانیا در اقدامی پیشگیرانه و محافظه کارانه، تصمیم به کنار گذاشتن این تکنولوژی و ترجیح دادن به تعمیر بدنههای مسی پوسیده کشتی ها گرفت.

بعد از او ادموند دیوی دستگاهها و وسائل آهنی شناور در دریا را با نصب قطعاتی از فلز روی حفاظت کاتدی نمود.

روبرت مالت در سال۱۸۴۰ آلیاژی از فلز روی ساخت که به عنوان آندهای از بین رونده مورد استفاده قرار گرفت.

کاربرد آندهای از بین رونده ادامه داشت تا اینکه به تدریج رنگهای ضد زنگ ساخته شد و استفاده از آنها به منظور حفاظت کاتدی و نیز صرفه جوئی در هزینه تعمیرات رواج بیشتری یافت.

استفاده از پوششهای روی در روی فولاد از زمانهای قدیم (قبل از ۱۷۴۲) معمول بوده است، ولی کاربرد اعمال جریان الکتریکی جهت حفاظت کاتدی لولهها و تاسیسات زیر زمینی از حدود سال۱۹۱۰ آغاز شد و با سرعت زیاد گسترش پیدا نمود.

به طوری که امروزه تقریباً در تمام خطوط لوله و کابل های زیر زمینی از آن استفاده میشود.

حفاظت کاتدی همچنین در موارد متعدد دیگر از قبیل:

دریچه ها،

کانال ها،

خنک کنندههای آبی،

زیر دریائیها،

مخازن آب،

اسلکهها و تاسیسات دریائی،

دستگا هها و وسایل مختلفی که در تماس با مواد شیمیایی میباشند بکار برده میشود.

حفاظت کاتدی به عنوان موثر ترین روش حفاظتی به منظور جلوگیری از خوردگی سازههای مدفون در خاک شناخته شده است که به طور گسترده در حفاظت از خوردگی لولههای توزیع و انتقال گاز، مواد نفتی و آب مورد استفاده قرار میگیرد.

حفاظت کاتدی عبارت است از جلو گیری یا کاهش سرعت خوردگی فلزات به طوری که توسط اعمال یک جریان الکتریکی خارجی( یکسو) و یا تماس آن با یک آند از بین رونده، روی سطح فلز مورد نظر که دارای مناطق کاتدی و هم آندی میباشد( که در مناطق آندی خوردگی صورت میگیرد).

در این حال مناطق آندی تبدیل به کاتد شده و در نتیجه دستگاه یا شبکه مورد نظر کلاً کاتدی شود.

حفاظت کاتدی از مهمترین و موثرترین طرق کنترل خوردگی میباشد، به طوریکه با اجرای این روش میتوان فلزات را بدون اینکه خورده شوند به مدتی طولانی در محیطهای خورنده نگهداری نمود.

مکانیزم حفاظت کاتدی مربوط به جریان خارجی است که در نتیجه آن عناصر کاتدی پیل های موضعی به پتانسیل مدار باز آندها پلاریزاسیون میشوند، یعنی در این حالت تمام سطح فلز هم پتانسیل گشته ( پتانسیل های آند و کاتد معادل هم میشوند) و جریانهای خوردگی متوقف میگردند.

همچنین میتوان چنین بیان کرد که به علت ایجاد یک شدت جریان خارجی شبکهای از جریان مثبت در کلیه مناطق سطح فلز وارد شده و بدین ترتیب از ورود یون های فلز به محلول یا محیط اطراف جلوگیری بعمل میآید.

عملیات حفاظت کاتدی را میتوان در مورد خوردگی فلزاتی از قبیل فولاد، مس، سرب، و برنج در زمین ( خاک) و محلولهای مختلف آبی بکار برد.

به کمک حفاظت کاتدی میتوان از خوردگی حفرهای فلزات روئین از جمله فولادهای ضدزنگ جلوگیری نمود.

همچنین جهت تقلیل ترک خوردگی تنشی در فلزاتی مانند برنج ها، فولادها، فولادهای ضد زنگ، منیزیم، آلومینیوم و غیره و نیز خوردگی خستگی در اغلب فلزات، خوردگی بین دانهای در فلزاتی مانند دورآلومین، فولادهای ضدزنگ آستنیتی و یا زدایش روی برنجها میتوان از حفاظت کاتدی استفاده نمود.

با اعمال حفاظت کاتدی نمیتوان از خوردگی در قسمتهای بالائی مخازن که در تماس با آب نیستند، جلوگیری نمود، زیرا جریان اعمال شده نمیتواند در مناطقی از فلز که در تماس با الکترولیت نیست وارد شود ( مانند سطح داخلی لوله ها) که در این صورت بایستی آندهای کمکی داخل لولهها کار گذاشته شوند.

صاعقه گیر اکتیو آذرخش(ساخت ایران)

اجرای عملی حفاظت کاتدی:

برای اجرای سیستم حفاظت کاتدی دو روش کلی وجود دارد:

الف) با استفاده از آندهای از بین رونده که در آن فلزات فعالی مانند منیزیم یا روی را به عنوان آند به کار میبرند.

ب) با استفاده از اعمل جریان خارجی یکسو که در این روش از منبع جریانی مانند ژنراتور، رکتیفایر ( یکسو کننده) و یا باطری همراه با یک آند کمکی که معمولاً از جنس آهن یا گرافیت است استفاده میشود.

سیستم آندهای فداشونده:

در صورتی که آند کمکی نسبت به فلزی که باید حفاظت شود بر طبق جدول سری گالوانیکی فعالتر باشد پیل گالوانیکی به وجود میآید.

در صورت استفاده از این نوع آندها که آنها را آندهای از بین رونده می نامند و دیگر نیازی به منبع جریان خارجی یا یکسو کننده نمیباشد.

اختلاف پتانسیل بین آندهای از بین رونده و فلز مورد حفاظت سبب تخلیه جریانی از طرف محیط به سمت فلز وجود داشته میگردد.

فلزات از بین رونده که برای حفاظت کاتدی به کار میروند اغلب منیزیم و آلیاژهای آن و در برخی موارد روی و آلومینیوم میباشند.

اصولاً آندهای از بین رونده به عنوان منابع انرژی الکتریکی عمل می نمایند، اهمیت آنها مخصوصاً در مواردی است که امکان دسترسی به نیروی برق وجود نداشته ویا در نقاطی که نصب خطوط نیرو با صرفه نباشد.

در این روش یک الکترود که آند نامیده میشود در مخزن آب در نزدیکی فلز تحت حفاظت قرار گرفته است.

آند مذکور از موادی ساخته شده است که نسبت به آهن فعالتر میباشد.

این بدان معنا است که در الکترولیت آب دریا آند نسبت به آهن منفی تر میشود.

معمولترین مادهای که مورد استفاده قرار میگیرد روی است که به صورت یک سلسله صفحات در نزدیکی تحت حفاظت سازه و در تمام طول آن پخش میشود.

روی ها توسط اتصالات مکانیکی و یا باندینگ بصورت موضعی در بسیاری از نقاط به فولاد متصل میشوند.

روی و آهن به همراه آب دریا که بصورت یک الکترولیت عمل میکند تشکیل یک سل آب دریا را میدهند که در آن آهن مثبت و روی منفی میباشد.

جریان از آهن مثبت از طریق اتصال با مقاومت کم، به سمت روی منفی رفته و سپس از طریق آب دریا به آهن باز میگردد، شبیه یک باطری اتصال کوتاه شده.

از آنجائیکه جریان از آندهای روی با از بین رفتن تدریجی روی همراه است، پس از مدتی فلز روی کوچک شده و اثر و راندمان خود را از دست میدهد و باید جایگزین شود.

به همین دلیل به آنها آند فناشونده اطلاق میشود.

تاثیر آنها بشکل مداوم پیگیری شود تا زمان لزوم جایگزینی مشخص گردد.

این عمر معمولاً ۱۰ سال میباشد.

باید توجه داشت که سیستم آندهای فداشونده به هیچ منبع انرژی خارجی نیاز ندارندو جریان الکتریکی از انرژی شیمیایی ماده آند تامین میشود.

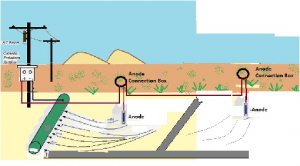

حفاظت کاتدی به روش جریان اعمالی:

برخلاف روش آندهای فداشونده در روش جریان اعمالی به یک منبع خارجی جهت تامین جریان مورد نیاز برای حفاظت نیاز میباشد.

جنس آندهای استفاده در این روش به دلیل عدم تجزیه آنها مهم نمیباشد.

در این روش آندها نسبت به سازه مثبت نگه داشته شده که این عمل توسط یک منبع جریان مستقیم انجام میگیرد.

لذا در این روش بر خلاف روش آندهای فداشونده که آندها منفی بودند، آندها از سازه مثبت تر هستند.

منبع جریان یکسو را به این ترتیب در سیستم قرار میدهند که قطب مثبت آن متصل به آند کمکی و قطب منفی آن به فلز دستگاه مورد نظر وصل شود.

به طوریکه جریان در داخل الکترولیت از آند به سمت فلز مورد نظر برقرار میگردد.

ولتاژ اعمال شده باید به مقداری تنظیم شود که بتواند شدت جریان کافی برای تمام نقاط دستگاهی که تحت حفاظت کاتدی قرار گرفته است تامین نماید.

در مورد خاکها یا آبهای با مقاومت زیاد ولتاژ اعمال شده باید بیشتر از محیط هایی با مقاومت کم باشد.

همچنین هنگامی که طول زیادی از یک خط لوله فقط به وسیله یک آند حفاظت شود به ولتاژ اعمال شده بیشتری نیاز دارد.

اجرای سیستم حفاظت کاتدی اغلب در مورد لولهها و پوشش کابل های زیر زمینی بکار میرود.

در شبکههای لوله کشی شهرها و خطوط لوله طویل و سرتاسری و کابل کشی های مخابرات و نیرو(برق) اغلب از سیستمهای با اعمل جریان خارجی استفاده میگردد.

وقتی که در مورد تاسیسات طویل زیر زمینی نظیر لولهها و کابل های پتانسیلی جریان برق اعمال میشود، جریان معمولاً در تمام طول آن تاسیسات وارد شده و به طرف محل اتصال میرود، و چون این قبیل تاسیسات از نظر الکتریکی متصل است لذا جریانهای طولی مسئلهای را به وجود نمیآورند.

ولی در بعضی لوله کشی ها ممکن است نقاط اتصالی وجود داشته باشد که دارای مقاومت الکتریکی زیادی بوده و در نتیجه جریانهای طولی، مناطق آندی در یک طرف نقاط اتصال ایجاد میگردد.

به همین منظور و قبل از اجرای عملیات حفاظت کاتدی لازم است که در این قبیل موارد اتصال الکتریکی مناسب تامین شود.

شبکههای لوله کشی گاز شهرها در منازل مخصوصاً در دستگاههای حرارتی بصورت تصادفی به هم مربوطند.

همچنین فاز خنثی مدارهای الکتریکی اغلب به لولههای آب وصل میشود که در نتیجه، متصل به پوششهای کابل های نیرو میگردند.

لذا در صورت اطمینان کامل از این اتصالات کلیه شبکههای زیر زمینی را میتوان به صورت یک واحد حفاظت نمود.

تست پوشش:

این تست شامل اندازه گیری عایقی( مقاومت الکتریکی ) پوشش میباشد.

قسمت تحت آزمایش توسط یک ایستگاه حفاظت کاتدی( موقت یا دائم ) با سیستم جریان اعمالی بطور مجزا تحت حفاظت واقع میگردد.

قبل از این تست، پیمانکار از سلامت کلیه اتصالات عایقی که قسمت مورد آزمایش را از شبکههای دیگر مجزا نموده اطمینان کافی کسب کند.

دستگاهها و وسایل مورد نیاز برای تست پوشش:

۱٫ ترانس رکتیفایر ترجیحاً با ظرفیت های پایین

۲٫ ولت متر با امپدانس بالا

۳٫ هافسل ( مس/ سولفات مس )

۴٫ بستر آندی ( موقت یا دائم)

۵٫ کابلهای ارتباطی

بستر آندی موقت:

این بستر متشکل از یک شاخه لوله قراضه که ترجیحاً سندبلاست شده و عاری از خوردگی باشد ( عموماً یک سایز بالاتر از سایز خط ) بوده که آن را در عمق حداقل برابر عمق لوله مدفون و به فاصله حداقل۵۰ متر از خط اصلی قرار میدهند.

بطوریکه در هنگام دفن جهت تقویت و آمپردهی بهتر، از مقداری نمک، ذغال کک و آب استفاده میشود.

مراحل اندازه گیری تست پوشش:

الف)اندازه گیری پتانسیل طبیعی لوله نسبت به زمین از نقاط اندازه گیری پتانسیل:

قبل از روشن کردن ایستگاه حفاظت کاتدی با اعمال جریان، اپراتور باید توسط یک هافسل از جنس مس/ سولفات، ولتاژ طبیعی خط لوله را از طریق کلیه نقاط اندازه گیری پتانسیل نسبت به زمین قرائت نماید.

این ولتاژ جهت اندازه گیری مقاومت عایقی پوشش مفید نیست، لیکن به منظور پیدا کردن شرایط نامتعارف( در صورت وجود) باید اندازه گیری صورت پذیرد.

ب)اندازه گیری جریان الکتریک حفاظت کاتدی:

جهت اندازه گیری جریان مستقیم، باید سیستم حفاظت کاتدی با جریان اعمالی، را روشن نموده و تنظیم کرد.

پس از تنظیم ولتاژ تزریق، به منظور تثبیت پتانسیل و همچنین اطمینان از پلاریزاسیون، خط مورد تست باید به مدت۷۲ ساعت تحت جریان تزریقی قرار بگیرد.

جهت پلاریزاسیون میتوان ولتاژ نقطه تزریق را در کمتر از مقدار حد بالایی تنظیم نموده و پس از اتمام مدت زمان پلاریزاسیون، ولتاژ در حد بالایی تنظیم و مراحل بعدی تست انجام پذیرد.

یادآوری میگردد در خصوص ولتاژ های تزریقی در نظر گرفتن حد بالایی این ولتاژ الزامیست.

در خصوص پوشش های اناملی ( انامل پایه نفتی و انامف پایه ذغال سنگی ) حداکثر ولتاژ تزریقی ۲٫۱– ولت و در خصوص پوشش های بیتوسیل، نوار سرد و پلی اتیلن سه لایه حداکثر ولتاژ تزریقی ۱٫۵- ولت می باشد.

پس از اتمام مدت زمان پلاریزاسیون و تنظیم ولتاژ تزریقی در حد بالایی، مقدار جریان در این ولتاژ اندازه گیری و ثبت گردد.

ج) اندازه گیری پتانسیل لوله نسبت به زمین:

با استفاده از یک تایمر اتوماتیک، که به صورت خودکار جریان تزریقی را قطع و وصل میکند که عموماً در مدار ترانس های رکتیفایر تعبیه شده است، عمل خاموش و روشن شدن سیستم حفاظت کاتدی صورت می پذیرد.

تنظیم مدت زمان قطع و وصل باید بر اساس زمان های پیشنهادی زیر صورت پذیرد:

مدت زمان روشن بودن سیستم:۲۰ ثانیه

مدت زمان خاموش بودن سیستم:۱۰ ثانیه

پس از اطمینان از برقراری حالت خاموش و روشن سیستم، قرائت از کلیه نقاط اندازه گیری پتانسیل باید انجام گرفته و یادداشت گردد.

لازم به ذکر است اولین عدد تثبیت شده در زمان خاموشی سیستم، به عنوان ولتاژ حالت خاموش مد نظر میباشد.

خوردگی کف مخازن را می توان با به کارگیری همزمان حفاظت کاتدی و ممانعت کننده خوردگی از نوع فاز بخار و یا تنها با به کارگیری وی سی آی (VCI) تحت کنترل قرار داد.

خوردگی کف مخازن نفتی یکی از مشکلات مهم ذخیره سازی نفت خام و مایعات گازی است.

نشست مخازن بزرگ نفتی موجب آلودگی آب های زیرزمینی و وارد آمدن خسارت های جبران ناپذیر به محیط زیست می شود.

در گذشته کف مخازن (قسمت بیرونی مخزن که با زمین در ارتباط است) با به کارگیری حفاظت کاتدی نتوانسته است به طور کامل مانع از نشت و جلوگیری از خوردگی کف مخازن ذخیره نفت شود.

در این مقاله دلایل ناتوانی سیستم حفاظت کاتدی در جلوگیری از خوردگی کف مخازن نفتی و آخرین روشهای مورد استفاده برای حفاظت کف مخازن بررسی می شود.

به کارگیری سیستم حفاظت کاتدی، بازدارنده های خوردگی از نوع فاز بخار و به کارگیری همزمان حفاظت کاتدی و بازدارنده های خوردگی فاز بخار از جمله روش های حفاظت از خوردگی کف مخازن است.

مشکلات روش های حفاظت کاتدی:

نتایج تجربی نشان می دهد سیستم حفاظت کاتدی به تنهایی قادر به حفاظت خوردگی کف مخازن نیست و در موارد متعدد دچار نشت شده است.

این درحالی است که کف مخازن در پتانسیل حفاظت کاتدی قرار دارد.

یکی از روش های توزیع مناسب پتانسیل حفاظت کاتدی در کف مخازن به کارگیری بستر آندی است.

به گونه ای که موجب توزیع پتانسیل حفاظت کاتدی در کف مخازن شود.

که شامل، به کارگیری آندهای کم عمق در اطراف مخزن، آندهای افقی و سیمی در زیر کف مخزن است.

در روش اول به علت تخلیه جریان حفاظت کاتدی در لایه سطحی زمین، باعث افزایش ضریب حفاظتی (Over protection) در خطوط لوله مدفون در خاک و مجاور مخازن می شود.

بنابراین از این روش نمی توان در پالایشگاه ها استفاده کرد.

در روش دوم آندهای سیمی به صورت مارپیچ در فونداسیون کف مخزن قرار می گیرد و این روش برای مخازن موجود قابل استفاده نیست.

یکی دیگر از روش های توزیع پتانسیل حفاظت کاتدی در کف مخزن عایق سازی الکتریکی هر یک از مخازن از یکدیگر است.

در این روش هر یک از مخازن توسط فلنچ عایقی به همراه مقاومت الکتریکی از یکدیگر جدا می شوند.

به کارگیری پوشش در کف مخزن ها نیز یکی دیگر از روش هایی است که در توزیع حفاظت کاتدی در کف مخزن استفاده می شود.

به دلیل مشکلات اجرایی اعمال پوشش بر روی ورق فولادی کف مخازن نفتی و گازی امکان پذیز نمی باشد.

حرارت ناشی از جوشکاری صفحات کف مخزن، باعث از بین رفتن پوشش آنها می شود، در نتیجه پوشش مناسبی برای حفاظت از این نواحی نیست.

بنابراین به جای پوشش دادن ورق فولادی کف مخزن، محل نصب مخزن به خوبی پوشش داده می شود و اطراف مخزن را به خوبی آب بند می کنند.

پوشش مزبور چسبندگی به کف مخزن ندارد، در چنین شرایطی این پوشش در حکم سپر برای جریان حفاظت کاتدی عمل می کند و اگر به دلایلی الکترولیک به ناحیه بین پوشش و کف مخزن نفوذ کند، حفاظت کاتدی قادر به مقابله با خوردگی آن نخواهد بود.

به دلیل آن که پوشش مزبور حالت سپر الکتریکی دارد، اندازه گیری پتانسیل کف مخزن چنین حالتی را نشان نمی دهد و کف مخزن در محدوده پتانسیل حفاظت کاتدی قرار دارد ولی خوردگی در کف آن اتفاق می افتد.

از طرف دیگر اگر کف مخزن مستقیما بر روی فونداسیون بتنی قرار گیرد، کلیه نواحی کف مخزن قادر به ایجاد ارتباط الکتریکی مناسب با فونداسیون بتنی نخواهد بود و بنابراین حفاظت کاتدی نمی تواند به خوبی کف مخزن را تحت حفاظت خود قرار دهد.

نتایج تجربی موجود نشان می دهد مخازن نفتی با وجود حفاظت کاتدی کف آنها دچار خوردگی می شود و نشت مواد نفتی به آبهای زیر زمینی موجب ایجاد خسارت های زیادی به آب های زیر زمینی شده است.

روش های جدید حفاظت خوردگی کف مخازن:

امروزه می توان خوردگی کف مخازن را با به کارگیری همزمان حفاظت کاتدی و ممانعت کننده خوردگی از نوع فاز بخار و یا تنها با به کارگیری وی سی آی (VCI) تحت کنترل قرار داد.

مواد وی سی آی، ممانعت کننده فاز بخار، می توانند در محیط بسته سطح فلز را در برابر عوامل خورنده مثل آب، بخار، کلریدها، سولفید هیدروژن و مواد خورنده دیگر در محیط های صنعتی حفاظت کنند.

فشار بخار مواد مذکور کم است، بنابراین در فشار اتمسفر و دمای محیط بخار می شوند.

در محیط بسته بخارهای ایجاد شده بر روی سطح میعان کرده و توسط مولکول های سطح قطعات جذب شده و منجر به توقف یا تاخیر در انجام واکنش های خوردگی می شوند.

روش مذکور به عنوان یکی از روش های استاندارد محافظت کف مخازن نفتی مطرح شده است.

روش دیگر تزریق مداوم وی سی آی از طریق شبکه ای از لوله های سوراخ دار است.

این لوله ها در زیر مخزن و در داخل فندانسیون بتنی کف قرار می گیرند.

مواد بازدارنده خوردگی از طریق لوله های مزبور در کف مخزن تزریق می شود.

بدین ترتیب با توزیع وی سی آی در کف مخزن، از خوردگی آن جلوگیری می شود.

برای جلوگیری از ایجاد جرقه در نتیجه تمرکز الکتریسیته ساکن، باید مقاومت سطح پوشش درونی مخزن کمتر از ۱۰۸ اهم باشد.

سیستم های پوشش دهنده درون مخازن ذخیره نفت:

جهت دیواره و کف از پوشش اپوکسی فنولیک با هاردنر آمین و با خاصیت آنتی استاتیک استفاده شود.

که این پوشش به دلیل ایجاد کراس لینک (Cross-linK) بالا، منجر به ایجاد پوشش سخت و مقاوم خواهد شد.

روش دیگر استفاده از پوشش پلی اورتان با خاصیت آنتی استاتیک که برای دیواره مخازن استفاده می شود.

چنانچه کف مخزن توسط کامپوزیت کلاس اپاکسی (Glass-Epoxy) یا کلاس پلی استر (Glass-Polyester) روکش شده است، لازم است ژل کت سطحی آن دارای خاصیت آنتی استاتیک باشد.

مقاومت پوشش ها در حدود ۱۰ اهم است و چنین مقاومتی تنها مانع از بروز جرقه توسط انباشته شدن الکتریسیته ساکن می شود و از لحاظ الکتریکی چنین موادی تقریبا در ردیف مواد نیمه رسانا قرار دارند.

آندهای فدا شونده که در داخل مخازن به کار می روند علاوه بر جلوگیری از خوردگی، عامل تخلیه بارهای الکتریسته ساکن نیز محسوب می شود.

به طور کلی مخازن نفتی زیادی در کشور دچار نشت شده است.

این موضوع ضررهای اقتصادی جبران ناپذیری به محیط زیست وارد کرده است.

با توجه به اهمیت بالای حفظ محیط زیست و نیز جلوگیری از هدر رفتن نفت خام و مایعات گازی لازم است روش های جدید مقابله با خوردگی کف مخازن نفتی مورد توجه قرار گیرد.

تخریب فلزات با عوامل غیر خوردگی:

فلزات در اثر اصطکاک ، سایش و نیروهای وارده دچار تخریب میشوند که تحت عنوان خوردگی مورد نظر ما نیست.

فرایند خودبهخودی و فرایند غیرخودبهخودی

خوردگی یک فرایند خودبخودی است، یعنی به زبان ترمودینامیکی در جهتی پیش میرود که به حالت پایدار برسد.

البته M+n میتواند به حالتهای مختلف گونههای فلزی با اجزای مختلف ظاهر شود.

اگر آهن را در اتمسفر هوا قرار دهیم، زنگ میزند که یک نوع خوردگی و پدیدهای خودبهخودی است.

انواع مواد هیدروکسیدی و اکسیدی نیز میتوانند محصولات جامد خوردگی باشند که همگی گونه فلزی هستند.

پس در اثر خوردگی فلزات در یک محیط که پدیدهای خودبهخودی است، اشکال مختلف آن ظاهر میشود.

بندرت میتوان فلز را بصورت فلزی و عنصری در محیط پیدا کرد و اغلب بصورت ترکیب در کانیهاو بصورت کلریدها و سولفیدها و غیره یافت میشوند و ما آنها را بازیابی میکنیم.

به عبارت دیگر ، با استفاده از روشهای مختلف ، فلزات را از آن ترکیبات خارج میکنند.

یکی از این روشها ، روش احیای فلزات است.

بعنوان مثال ، برای بازیابی مس از ترکیبات آن ، فلز را بصورت سولفات مس از ترکیبات آن خارج میکنیم یا اینکه آلومینیوم موجود در طبیعت را با روشهای شیمیایی تبدیل به اکسید آلومینیوم میکنند و سپس با روشهای الکترولیز میتوانند آن را احیا کنند.

برای تمام این روشها ، نیاز به صرف انرژی است که یک روش و فرایند غیرخودبهخودی است و یک فرایند غیرخودبهخودی هزینه و مواد ویژهای نیاز دارد.

از طرف دیگر ، هر فرایند غیر خودبهخودی درصدد است که به حالت اولیه خود بازگردد، چرا که بازگشت به حالت اولیه یک مسیر خودبهخودی است.

پس فلزات استخراج شده میل دارند به ذات اصلی خود باز گردند.

در جامعه منابع فلزات محدود است و مسیر برگشت طوری نیست که دوباره آنها را بازگرداند.

وقتی فلزی را در اسید حل میکنیم و یا در و پنجره دچار خوردگی میشوند، دیگر قابل بازیابی نیستند.

پس خوردگی یک پدیده مضر و ضربه زننده به اقتصاد است.

|

|

جنبههای اقتصادی فرایند خوردگی:

برآوردی که در مورد ضررهای خوردگی انجام گرفته، نشان میدهد سالانه هزینه تحمیل شده از سوی خوردگی ، بالغ بر ۵ میلیارد دلار است.

بیشترین ضررهای خوردگی ، هزینههایی است که برای جلوگیری از خوردگی تحمیل میشود.

پوششهای رنگها و جلاها:

سادهترین راه مبارزه با خوردگی ، اعمال یک لایه رنگ است.

با استفاده از رنگها بصورت آستر و رویه ، میتوان ارتباط فلزات را با محیط تا اندازهای قطع کرد و در نتیجه موجب محافظت تاسیسات فلزی شد.

به روشهای سادهای میتوان رنگها را بروی فلزات ثابت کرد که میتوان روش پاششی را نام برد.

به کمک روشهای رنگدهی ، میتوان ضخامت معینی از رنگها را روی تاسیسات فلزی قرار داد.

آخرین پدیده در صنایع رنگسازی ساخت رنگهای الکتروستاتیک است که به میدان الکتریکی پاسخ میدهند و به این ترتیب میتوان از پراکندگی و تلف شدن رنگ جلوگیری کرد.

پوششهای فسفاتی و کروماتی:

این پوششها که پوششهای تبدیلی نامیده میشوند، پوششهایی هستند که از خود فلز ایجاد میشوند.

فسفاتها و کروماتها نامحلولاند. با استفاده از محلولهای معینی مثل اسید سولفوریک با مقدار معینی از نمکهای فسفات ، قسمت سطحی قطعات فلزی را تبدیل به فسفات یا کرومات آن فلز میکنند.

و در نتیجه ، به سطح قطعه فلز چسبیده و بعنوان پوششهای محافظ در محیطهای خنثی میتوانند کارایی داشته باشند.

این پوششها بیشتر به این دلیل فراهم میشوند که از روی آنها بتوان پوششهای رنگ را بر روی قطعات فلزی بکار برد.

پس پوششهای فسفاتی ، کروماتی ، بعنوان آستر نیز در قطعات صنعتی میتوانند عمل کنند؛ چرا که وجود این پوشش ، ارتباط رنگ با قطعه را محکمتر میسازد.

رنگ کم و بیش دارای تحلخل است و اگر خوب فراهم نشود، نمیتواند از خوردگی جلوگیری کند.

پوششهای اکسید فلزات:

اکسید برخی فلزات بر روی خود فلزات ، از خوردگی جلوگیری میکند.

بعنوان مثال ، میتوان تحت عوامل کنترل شده ، لایهای از اکسید آلومینیوم بر روی آلومینیوم نشاند.

اکسید آلومینیوم رنگ خوبی دارد و اکسید آن به سطح فلز میچسبد و باعث میشود که اتمسفر به آن اثر نکرده و مقاومت خوبی در مقابل خوردگی داشته باشد.

همچنین اکسید آلومینیوم رنگپذیر است و میتوان با الکترولیز و غوطهوری ، آن را رنگ کرد.

اکسید آلومینیوم دارای تخلخل و حفرههای شش وجهی است که با الکترولیز ، رنگ در این حفرهها قرار میگیرد.

همچنین با پدیده الکترولیز ،آهن را به اکسید آهن سیاه رنگ (البته بصورت کنترل شده) تبدیل میکنند که مقاوم در برابر خوردگی است که به آن “سیاهکاری آهن یا فولاد” میگویند که در قطعات یدکی ماشین دیده میشود.

پوششهای گالوانیزه:

گالوانیزه کردن (Galvanizing) ، پوشش دادن آهن و فولاد با روی است.

گالوانیزه ، بطرق مختلف انجام میگیرد که یکی از این طرق ، آبکاری با برق است.

در آبکاری با برق ، قطعهای که میخواهیم گالوانیزه کنیم،کاتد الکترولیز را تشکیل میدهد و فلز روی در آند قرار میگیرد.

یکی دیگر از روشهای گالوانیزه ، استفاده از فلز مذاب یا روی مذاب است.

روی دارای نقطه ذوب پایینی است.

در گالوانیزه با روی مذاب آن را بصورت مذاب در حمام مورد استفاده قرار میدهند و با استفاده از غوطهور سازی فلز در روی مذاب ، لایهای از روی در سطح فلز تشکیل میشود که به این پدیده ، غوطهوری داغ (Hot dip galvanizing) میگویند.

لولههای گالوانیزه در ساخت قطعات مختلف ، در لوله کشی منازل و آبرسانی و … مورد استفاده قرار میگیرند.

پوششهای قلع:

قلع از فلزاتی است که ذاتا براحتی اکسید میشود و از طریق ایجاد اکسید در مقابل اتمسفر مقاوم میشود و در محیطهای بسیار خورنده مثل اسیدها و نمکها و … بخوبی پایداری میکند.

به همین دلیل در موارد حساس که خوردگی قابل کنترل نیست، از قطعات قلع یا پوششهای قلع استفاده میشود.

مصرف زیاد این نوع پوششها ، در صنعت کنسروسازی میباشد که بر روی ظروف آهنی این پوششها را قرار میدهند.

پوششهای کادمیم:

این پوششها بر روی فولاد از طریق آبگیری انجام میگیرد. معمولا پیچ و مهرههای فولادی با این فلز ، روکش داده میشوند.

فولاد زنگنزن:

این نوع فولاد ، جزو فلزات بسیار مقاوم در برابر خوردگی است و در صنایع شیر آلات مورد استفاده قرار میگیرد.

این نوع فولاد ، آلیاژ فولاد با کروم میباشد و گاهی نیکل نیز به این آلیاژ اضافه میشود.

حفاظت کاتدی:

دید کلی

بطور کلی ، فلزات سه دستهاند. یک دسته ، آنهایی که مثلا طلاو پلاتین ، در مجاورت هوا اکسید نمیشوند و نیازی به محافظت ندارند.

دسته دوم ، آنهایی که وقتی در مجاورت هوا قرار میگیرند، اتمهای سطحشان اکسید میشوند، ولی اکسید آنها مقاوم است و چسبیده به فلز باقی میماند و خود لایه محافظی برای فلز میشود.

این گونه فلزات هم نیازی به محافظت ندارند. مثل Zn ، Al ، CO ، Ni ، Sn ، Cr و نظیر آنها.

دسته سوم فلزاتی که وقتی سطح آنها در مجاورت هوا اکسید میگردد، اکسید آنها متخلخل است و به فلز نمیچسبد و از بدنه فلز کنده میشود که فلز به تدریج فاسد شده ، از بین میرود؛ مثل آهن.

اینگونه فلزات را به روشهای متفاوت از زنگ زدن محافظت مینمایند، روشهایی مثل رنگ زدن ، زدن ضد زنگ ، چرب کردن سطح فلز بوسیله یک ماده روغنی مانند گریس ، لعاب دادن ، آب فلز کاری و حفاظت کاتدی.

اصول حفاظت کاتدی:

در کنار فلز فاسد شدنی ، یک فلز با پتانسیل احیاء کمتر قرار میدهند تا اگر این دو فلز باهم یک پیل الکتروشیمیایی تشکیل دادند، فلز دارای E احیای بیشتر، در نقش کاتد پیل قرار گیرد و خورده نشود.

در این پیل ، فلز دارای E کمتر خورده میشود و فلز مقابلش را ازخطر زنگ زدن میرهاند. این طریقه حفاظت را حفاظت کاتدی مینامند.

امروزه ، بدنه کشتیها ، پایههای اسکلهها و لولههای انتقال نفت و گاز را که در زیر زمین کار میگذارند، با همین روش حفاظت مینمایند.

مثلا در کنار آهن ، فلز منیزیم قرار میدهند که منیزیم ، الکترون میدهد و خورده میشود.

آب فلز کاری:

آب کاری فلزات به دو روش صورت میگیرد:

گالوانیزاسیون:

در این روش ، فلز فاسد شدنی را در مذاب یک فلز فاسد نشدنی فرو میبرند و بیرون میآورند تا سطح آن از یک لایه فلز فاسد نشدنی پوشیده شود.

مثلا ورقههای نازک آهنی را در مذاب فلز روی فرو میبرند و بیرون میآورند تا سطح آنها از فلز روی پوشیده شود و به این طریق ورقههای آهن سفید یا آهن گالوانیزه تهیه مینمایند.

که در ساختن لوازمی مثلا لوله بخاری ، کانال کولر ، شیروانی منازل و از این قبیل بکار میرود.

لولههای آب هم ، آهن سفید هستند.

اگر ورقههای آهنی را در قلع مذاب بزنیم و بیرون آوریم و سطح آنها را قلع اندود کنیم، حلبی بدست میآید که از آن در ساختن قوطی مواد غذایی ، نظیر کنسروها استفاده میگردد.

تفاوت آهن گالوانیزه و حلبی:

اگر سطح آهن سفید خراش بردارد، آهن و روی باهم پیل الکتروشیمیایی تشکیل میدهند.

در این پیل ، روی خرده میشود، زیرا پتانسیل احیاء روی از پتانسیل احیاء آهن کمتر است.

اما اگر سطح حلبی خراش بردارد، قلع و آهن باهم پیل الکتروشیمیایی تشکیل میدهند.

در این پیل ، آهن خورده میشود، زیرا پتانسیل احیاء قلع از پتانسیل احیاء آهن بیشتر است و آهن در نقش آند پیل عمل میکند و از بین میرود که این طریقه زنگ زدن را زنگ زدن الکتروشیمیایی مینامند.

استانداردها:

-

۴۹ CFR 192.451-491 – Requirements for Corrosion Control – TRANSPORTATION OF NATURAL AND OTHER GAS BY PIPELINE: MINIMUM FEDERAL SAFETY STANDARDS

-

ASME B31Q 0001-0191

-

DNV-RP-B401 – Cathodic Protection Design – Det Norske Veritas

-

EN 12068:1999 – Cathodic protection. External organic coatings for the corrosion protection of buried or immersed steel pipelines used in conjunction with cathodic protection. Tapes and shrinkable materials

-

EN 12473:2000 – General principles of cathodic protection in sea water

-

EN 12474:2001 – Cathodic protection for submarine pipelines

-

EN 12495:2000 – Cathodic protection for fixed steel offshore structures

-

EN 12499:2003 – Internal cathodic protection of metallic structures

-

EN 12696:2000 – Cathodic protection of steel in concrete

-

EN 12954:2001 – Cathodic protection of buried or immersed metallic structures. General principles and application for pipelines

-

EN 13173:2001 – Cathodic protection for steel offshore floating structures

-

EN 13174:2001 – Cathodic protection for harbour installations

-

EN 13509:2003 – Cathodic protection measurement techniques

-

EN 13636:2004 – Cathodic protection of buried metallic tanks and related piping

-

EN 14505:2005 – Cathodic protection of complex structures

-

EN 15112:2006 – External cathodic protection of well casing

-

EN 50162:2004 – Protection against corrosion by stray current from direct current systems

-

BS 7361-1:1991 – Cathodic Protection

-

NACE SP0169:2007 – Control of External Corrosion on Underground or Submerged Metallic Piping Systems

-

NACE TM 0497 – Measurement Techniques Related to Criteria for Cathodic Protection on Underground or Submerged Metallic Piping Systems

-

منبع:/firuzpayervandi.blogfa.com